一、常用分析方法

根据检测原理、精度和效率的不同,主要有以下几类方法:

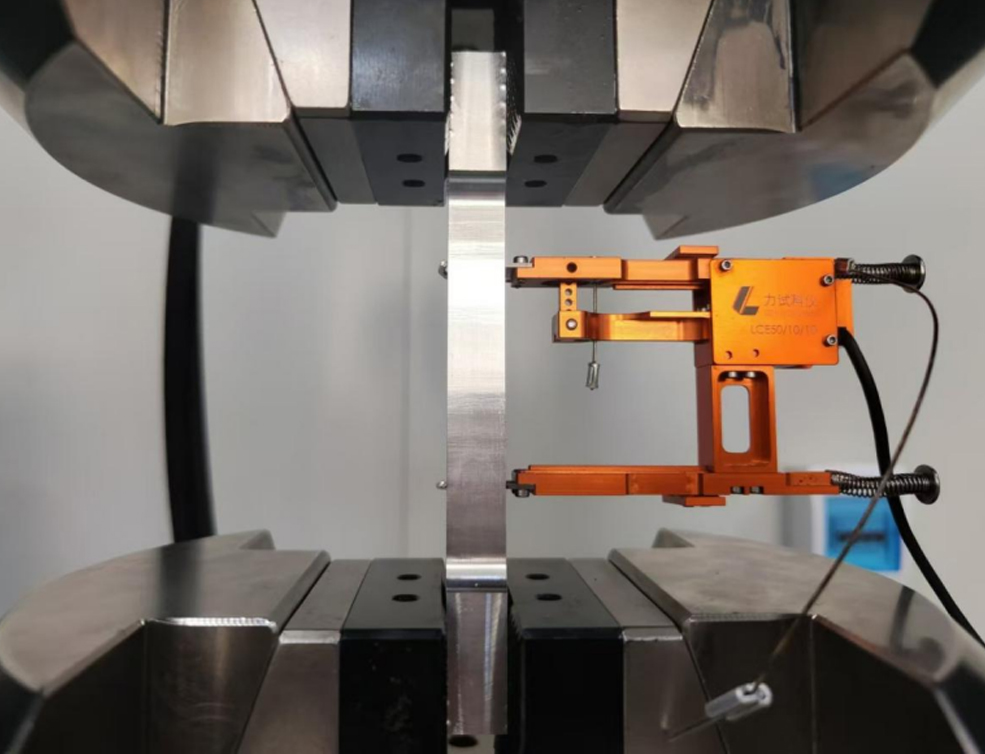

1. 火花直读光谱法

这是目前应用最广泛、效率最高的炉前快速分析和成品检验方法。

原理:将样品作为电极,通过高压火花放电,激发样品表面产生蒸汽,蒸汽中的原子和离子被激发产生特征光谱。通过测量特征光谱的波长和强度,进行定性和定量分析。

优点:

速度快:1-2分钟内同时分析出20多种元素的含量。

精度高:对金属主量元素和微量元素都有很好的分析精度。

操作简便。

缺点:

需要对样品进行前处理(打磨),保证分析面平整光洁。

设备昂贵。

需要标准样品进行校准。

适用场景:生产过程的在线控制、成品材料的快速鉴定。

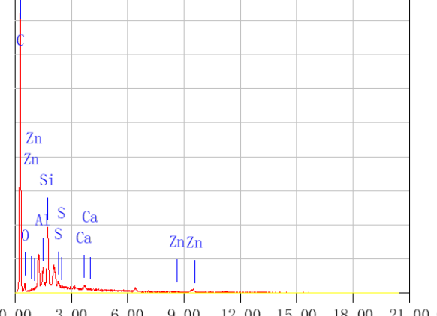

2. X射线荧光光谱法

一种无损、快速的成分分析技术。

原理:用高能X射线照射样品,使样品内层电子被激发而逸出,外层电子跃迁填补空位时,会释放出具有特定能量的X射线(即荧光)。通过分析这些荧光的波长和强度来确定元素种类和含量。

优点:

无损检测:样品不会被破坏,分析后仍可使用。

制样简单。

分析速度快。

缺点:

对轻元素(如Be、B、C)的分析灵敏度较低。

精度通常略低于火花直读光谱法。

适用场景:来料检验、考古、艺术品鉴定及对样品有无损要求的场合。

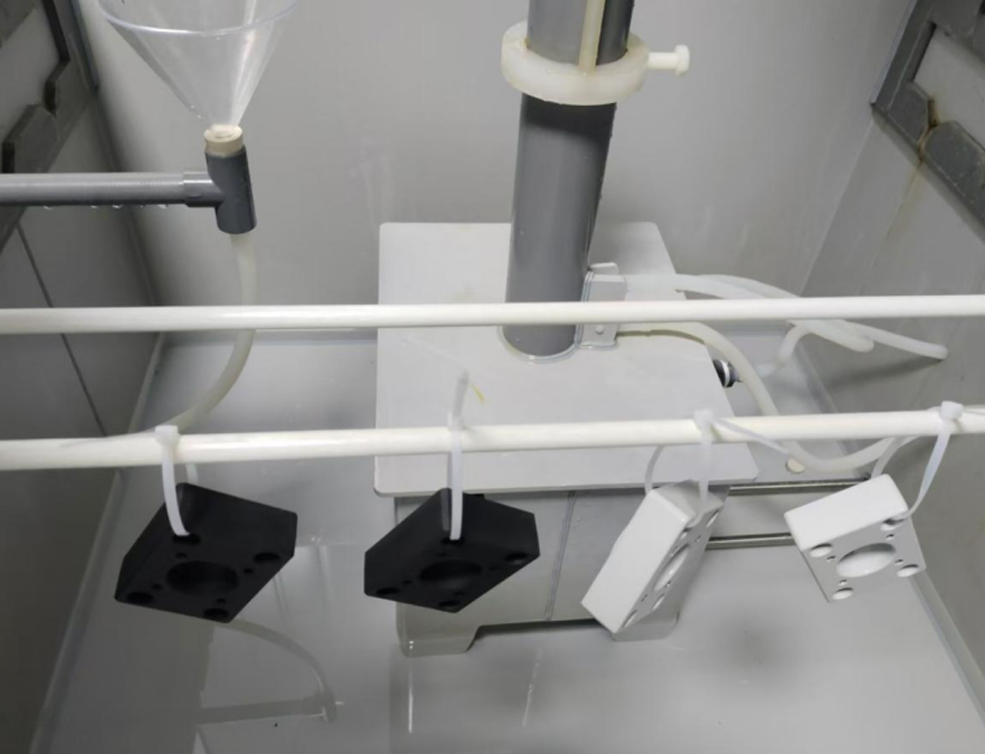

3. 电感耦合等离子体光谱法

分为ICP-OES(发射光谱) 和 ICP-MS(质谱法),后者检测限更低。

原理:将样品制备成溶液,通过雾化器送入高温等离子体中,元素被激发发光(ICP-OES)或离子化后经质谱仪分离检测(ICP-MS)。

优点:

检测限极低,特别适合分析微量元素和痕量元素。

动态线性范围宽。

精度高。

缺点:

样品需要完全溶解,前处理复杂、耗时。

是破坏性分析。

设备成本和维护成本高。

适用场景:高纯铝分析、食品包装用铝、航空航天级铝合金中痕量元素的精确测定。

4. 传统湿法化学分析

经典的“仲裁法”,结果最为准确可靠。

原理:利用化学滴定、重量分析、分光光度法等经典化学方法,对溶解后的样品溶液进行测定。

优点:

准确度最高,常作为仲裁和校准其他方法的依据。

缺点:

流程复杂,耗时极长。

对操作人员技能要求高。

是破坏性分析。

适用场景:用于验证其他方法的准确性、重要合同的仲裁、标准物质的定值。

二、完整检测流程

一个规范的成分分析检测通常遵循以下步骤:

1. 取样

关键:样品必须具有代表性,能真实反映整批材料的成分。

方法:使用钻、铣、剪等方式从材料的特定部位(按GB/T 17432等标准)取样。对于熔体,可用取样勺铸造成小块。

2. 制样

光谱分析样品:需要将样品表面用铣床或砂纸/砂轮机打磨出新鲜、平整、光滑的金属表面,不能有气孔、夹杂、氧化皮。

化学分析样品:需要将样品钻成碎屑或切削成细屑,并确保钻头清洁,防止污染。屑状样品需混合均匀。

3. 分析检测

根据分析需求和实验室条件,选择上述一种或多种方法进行检测。

常见组合:用火花直读光谱法进行快速主量元素分析,同时用ICP-OES/MS对关键痕量元素进行精确复核。

4. 数据处理与报告

将仪器测得的数据与标准曲线对比,计算出各元素的百分含量。

出具正式的检测报告,内容包括:样品信息、检测方法、检测依据(如GB/T 20975系列标准)、各元素含量及结论(如判定是否符合某牌号要求)。

三、如何选择检测方法?

| 检测需求 | 推荐方法 | 理由 |

|---|---|---|

生产现场快速控制 | 火花直读光谱法 | 速度快、精度满足工业要求、可同时分析多元素 |

来料检验(无损) | X射线荧光光谱法 | 无损、快速,可对成品零件进行检验 |

高精度痕量元素分析 | ICP-OES / ICP-MS | 检测限极低,精度高,适合高端材料分析 |

仲裁、法定检验 | 湿法化学分析 | 准确度最高,是最终的裁决依据 |