实验室一览

预览服务范围

以下是 结构载荷分析实验的标准化操作流程,涵盖静力、动力及疲劳测试,适用于建筑、机械、航空航天等领域的结构性能验证:

一、实验设计阶段

1. 明确实验目标

验证设计:检验结构在极限载荷下的安全性(如桥梁设计荷载验证)。

失效分析:复现实际故障(如风机叶片断裂),定位薄弱环节。

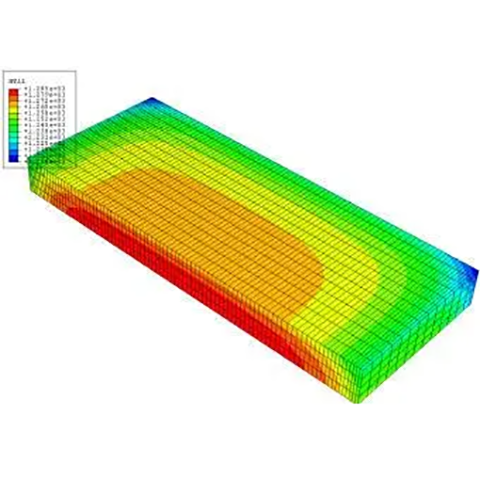

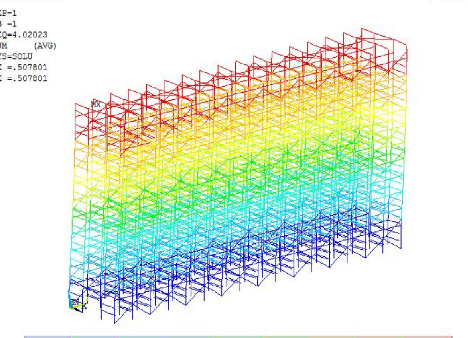

优化依据:通过数据修正有限元模型(FEA),指导结构优化。

2. 试样与边界条件

试样类型:

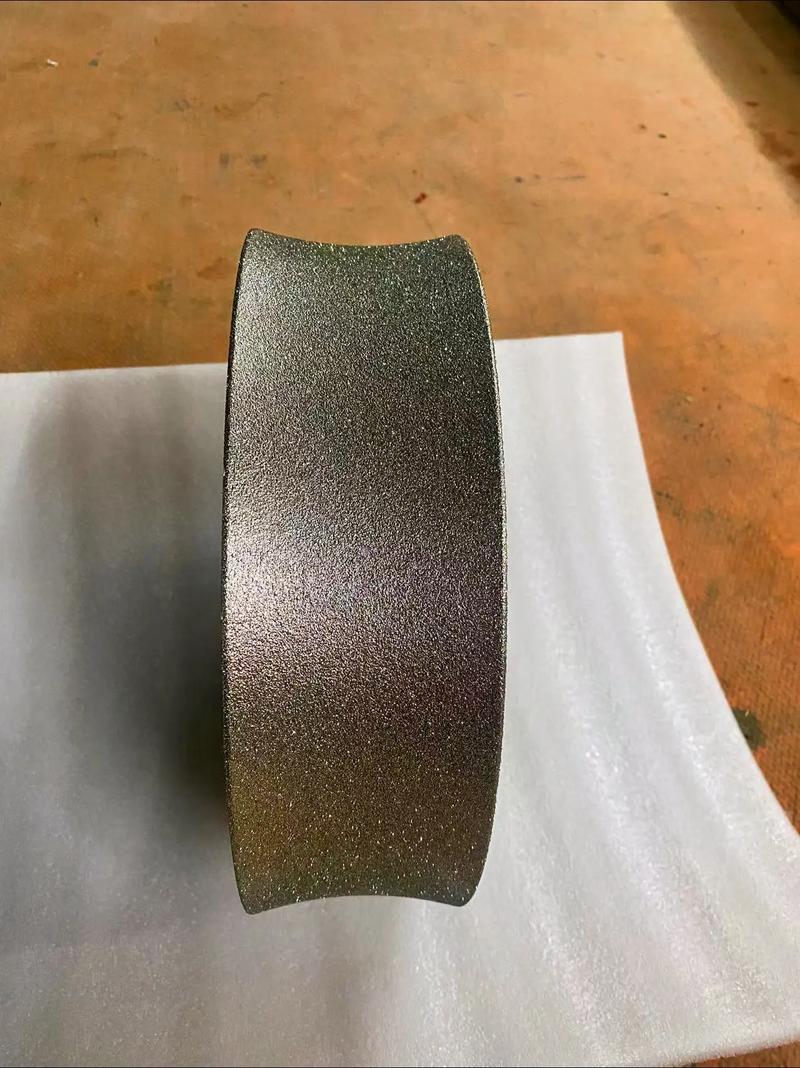

原型结构:全尺寸或缩尺模型(按相似理论缩放,如1:10)。

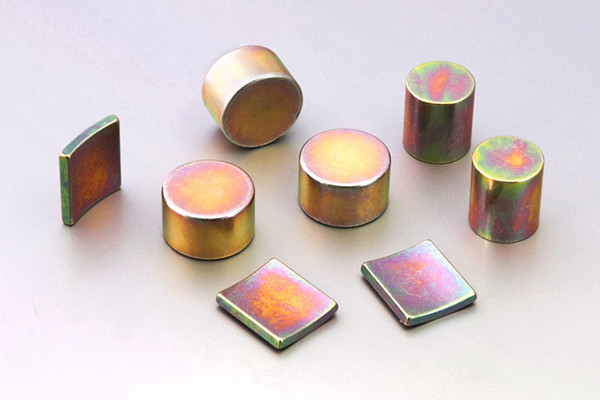

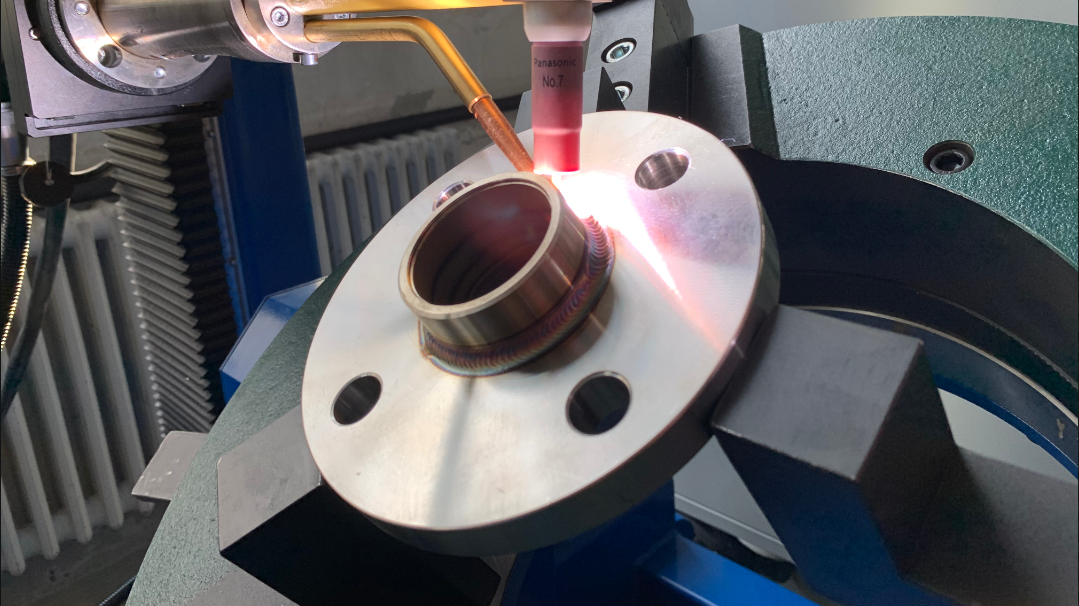

关键部件:梁柱节点、焊接接头、复合材料面板。

边界模拟:

固定约束:高刚度地基螺栓固定。

滑动支座:线性轴承+滚轴,释放特定自由度。

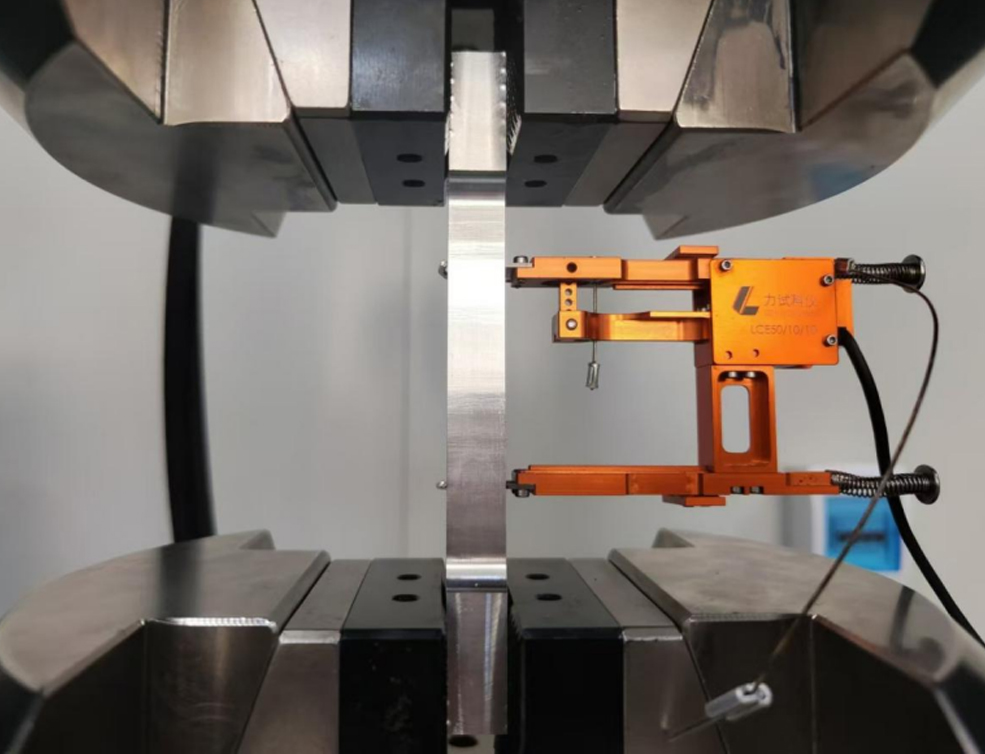

二、设备与传感器配置

| 设备/传感器 | 功能与参数 |

|---|---|

| 加载系统 | 液压作动器(±500kN)、振动台(0-100Hz) |

| 力传感器 | 量程覆盖预期载荷120%,精度±0.5% |

| 应变测量 | 电阻应变片(±5000με)或光纤光栅 |

| 位移监测 | LVDT(±100mm)或激光位移计(0.01mm精度) |

| 动态响应 | 加速度计(100mV/g)、声发射传感器 |

| 数据采集系统 | 多通道同步采集(NI PXI,采样率≥1kHz) |

三、静力载荷实验流程

1. 分级加载测试

预加载:10%设计载荷,消除间隙后归零传感器。

弹性阶段:每级增加20%设计载荷,保持1分钟记录应变/位移。

塑性阶段:加载至设计载荷的150%,监测永久变形。

破坏阶段:持续加载至失效(载荷下降20%或结构失稳)。

2. 关键数据采集

应变分布:关键区域贴应变花,计算主应力方向。

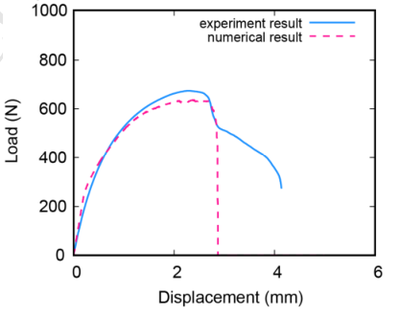

载荷-位移曲线:识别屈服点(如钢梁屈服载荷 )、峰值载荷 。

示例:

某钢结构节点:设计荷载500kN → 实测屈服点550kN,极限荷载780kN。

四、动力载荷实验流程

1. 模态分析

锤击法:冲击锤激励,加速度计采集频响函数(FRF)。

输出:固有频率、振型、阻尼比(如风机叶片一阶频率 )。

2. 疲劳测试

加载谱:正弦波/随机载荷(应力比 ),频率5-20Hz。

终止条件:

裂纹长度≥10mm(涡流检测)。

刚度衰减>20%。

案例:飞机起落架通过 次循环载荷测试,满足适航标准。

五、特殊载荷测试

1. 冲击载荷

落锤试验:重物自由落体撞击结构(能量≤10kJ)。

数据采集:高速相机(10,000fps)记录变形过程,应变片捕捉瞬态响应。

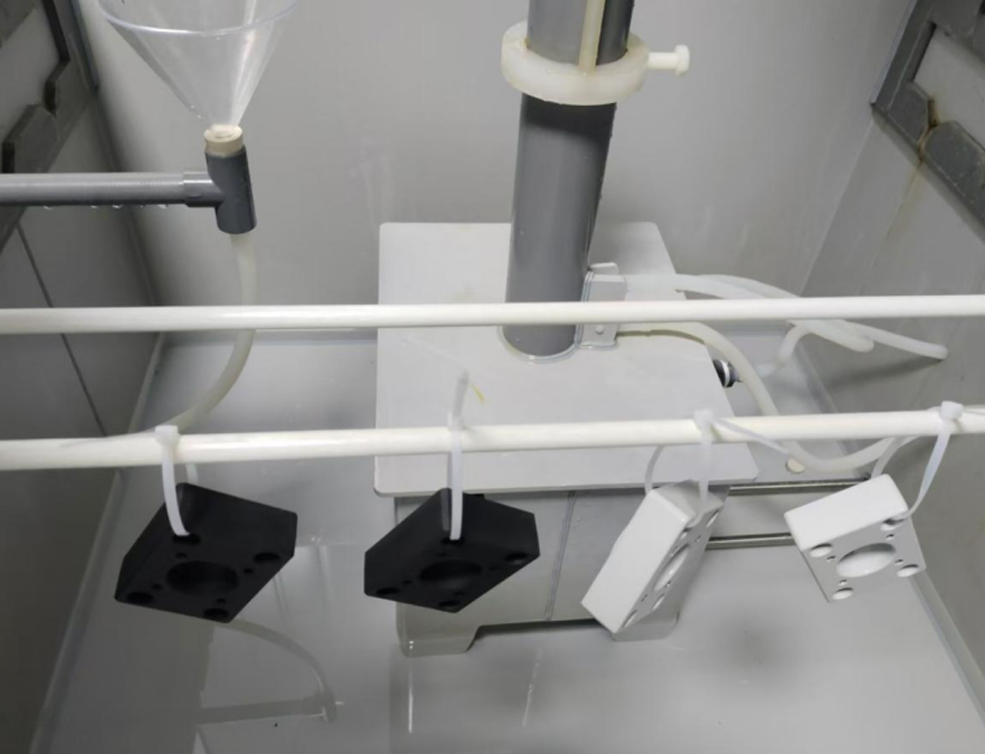

2. 热力耦合载荷

环境舱集成:

温度范围:-70℃~300℃(如航空发动机叶片测试)。

同步施加载荷,监测热变形与应力耦合效应。

六、数据分析与报告

1. 结果处理

静力数据:计算安全系数 (要求 )。

疲劳数据:绘制S-N曲线,预测寿命(如螺栓 次循环应力上限300MPa)。

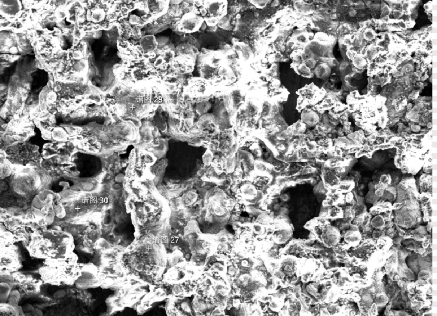

2. 失效分析

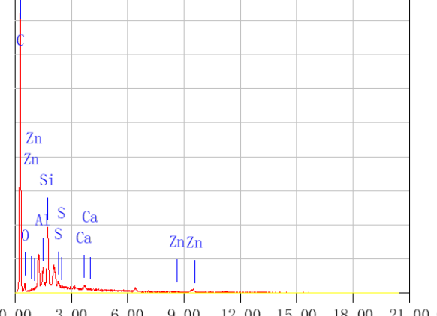

断口扫描:SEM观察解理/韧窝特征,判断失效机理。

FEA对比:实验应变数据修正仿真模型(误差>5%需重新标定)。