实验室一览

预览服务范围

一、镀层耐腐蚀性检测方法

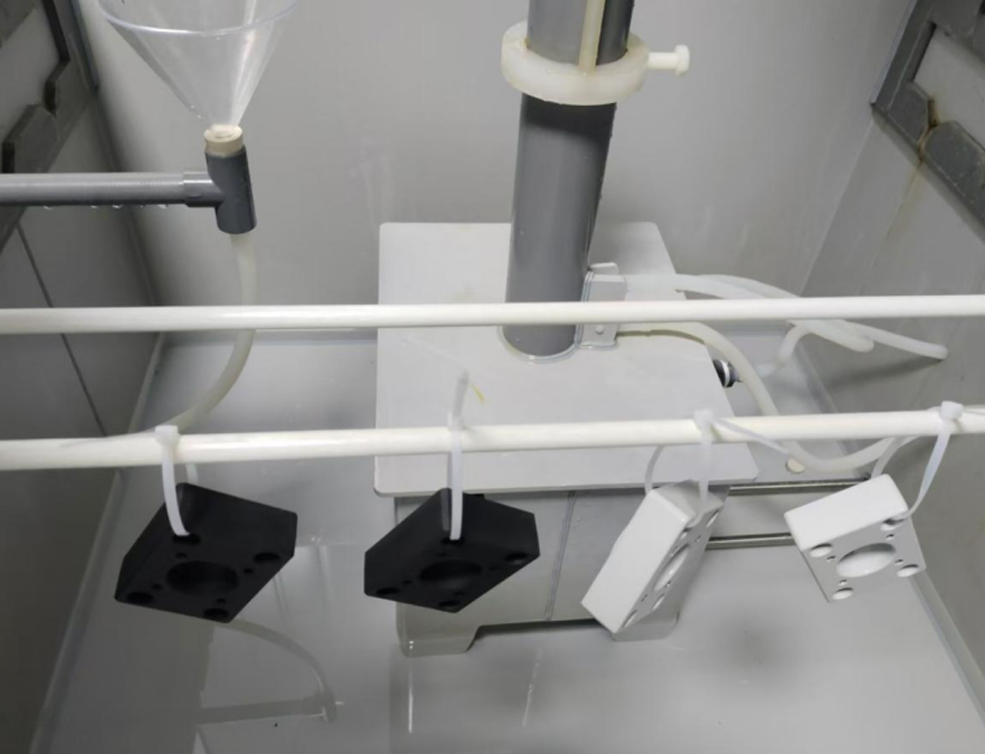

1. 盐雾试验(NSS/CASS)

标准:

中性盐雾(NSS):ISO 9227、ASTM B117(5% NaCl,pH 6.5-7.2,35℃)

铜加速盐雾(CASS):ASTM B368(5% NaCl + 0.26g/L CuCl₂,pH 3.1-3.3,50℃)

操作步骤:

镀锌层:白锈出现时间>48h(NSS),红锈>96h。

镀镍层:腐蚀点密度<5个/cm²(CASS 24h)。

试样倾斜15-30°,避免液滴垂直滴落。

连续喷雾至设定时间(如24h/48h/72h)。

评估标准:

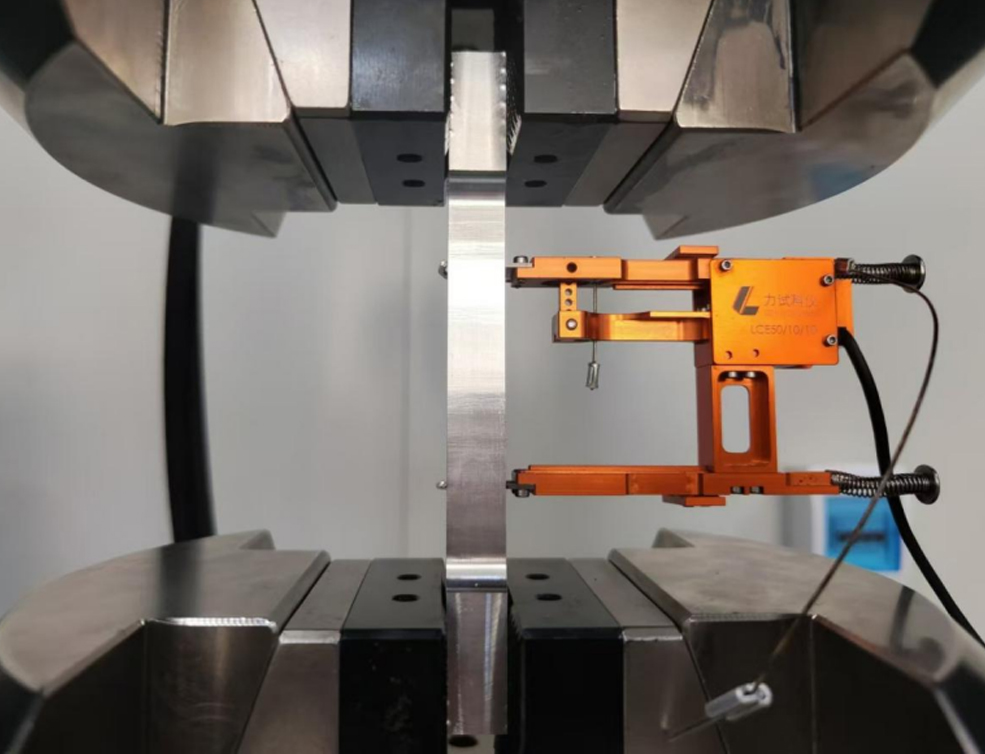

2. 电化学测试

方法:

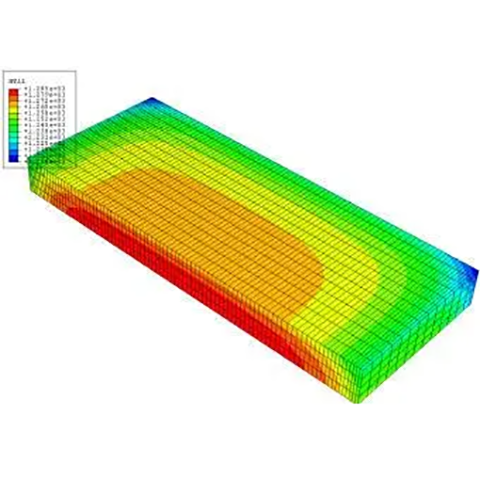

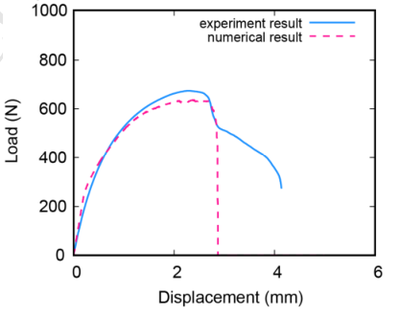

动电位极化(Tafel):测量腐蚀电流密度(),评估腐蚀速率。

电化学阻抗谱(EIS):分析镀层孔隙率及防护性能。

参数:

电解液:3.5% NaCl溶液。

扫描速率:0.166mV/s(Tafel),频率范围10mHz-100kHz(EIS)。

3. 湿热试验

条件:85℃/85% RH,持续240-1000h(参照IEC 60068-2-78)。

适用场景:模拟热带气候对电子器件镀层的腐蚀。

4. 户外暴露试验

标准:ISO 8565(工业大气、海洋大气等)。

周期:6个月至5年,真实环境数据,但耗时较长。

二、提高镀层耐腐蚀性的关键措施

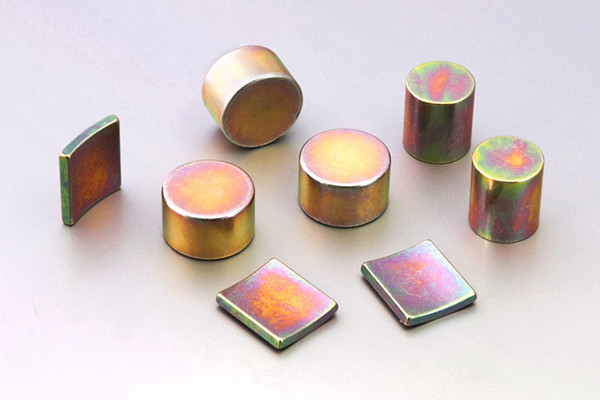

1. 镀层工艺优化

增加镀层厚度:

镀锌层:≥8μm(汽车件)、≥12μm(海洋环境)。

镀镍层:双层镍(半光亮镍+光亮镍)耐蚀性提升30%。

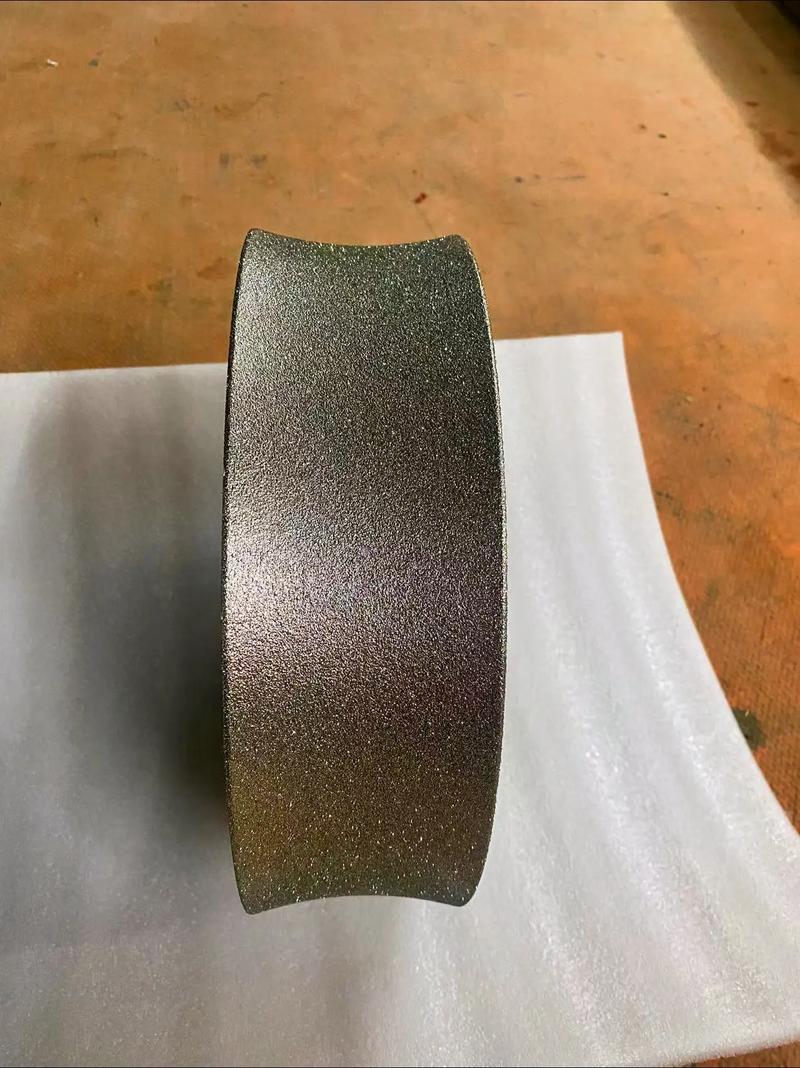

合金化处理:

锌镍合金(Zn-Ni 10-15%)耐盐雾>1000h,优于纯锌层。

锡钴合金替代装饰性铬,减少微裂纹。

2. 后处理技术

钝化处理:

三价铬钝化:替代六价铬,环保且耐NSS>96h。

硅烷封闭:纳米硅烷膜填充孔隙,耐CASS提高2倍。

涂覆防护:

电泳涂装(ED)、达克罗涂层(Dacromet)复合防护。

3. 缺陷控制

减少孔隙率:

脉冲电镀比直流电镀孔隙率降低50%(如镀金层)。

基体抛光至Ra≤0.2μm,避免表面粗糙导致镀层不均。

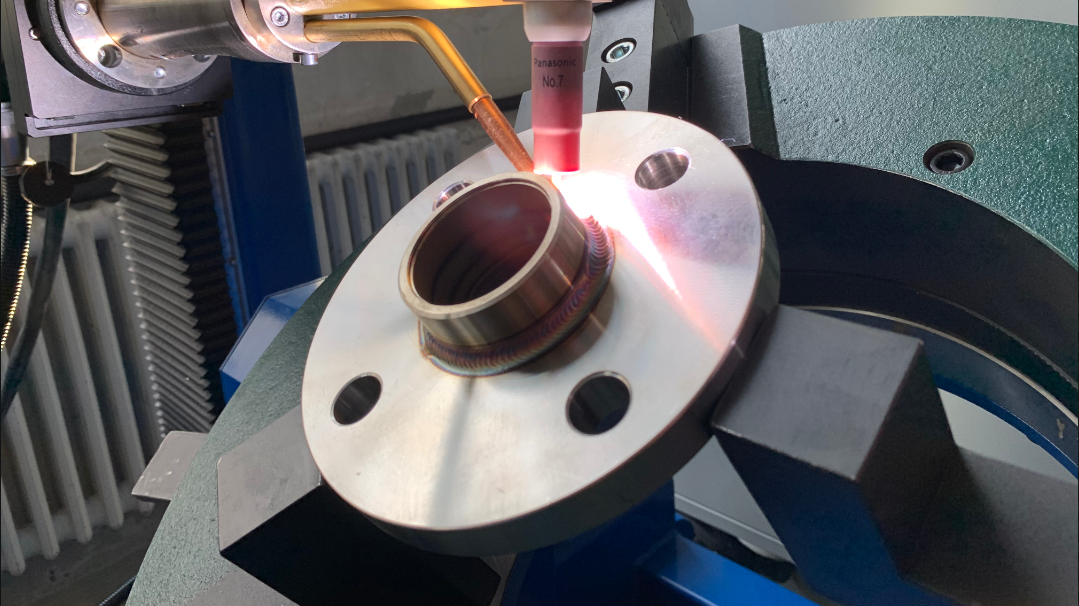

消除内应力:

镀后热处理(如200℃×2h退火),降低氢脆风险。

三、镀层失效分析与改进案例

案例1:汽车螺栓镀锌层白锈问题

现象:NSS 48h出现白锈,客户投诉。

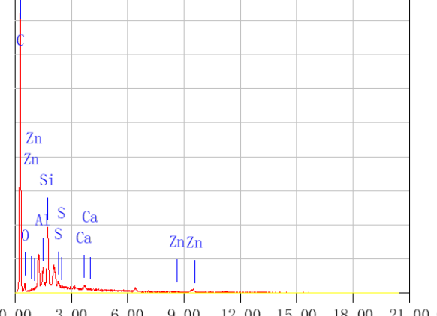

分析:钝化膜厚度不足(<0.3μm),EDX显示Cr含量<5wt%。

改进:

钝化液浓度从5%提至8%,封闭时间从20s延长至40s。

增加60℃热风干燥,促进钝化膜致密化。

结果:白锈出现时间延长至120h。

案例2:电子连接器镀镍层点蚀

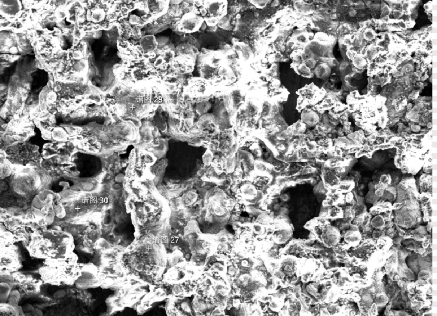

现象:湿热试验240h后出现绿色腐蚀产物。

分析:EIS显示镀层孔隙率>0.1%,氯离子渗透至铜基体。

改进:

增加预镀铜层(2μm)作为阻挡层。

采用氨基磺酸镍镀液,降低内应力。

结果:孔隙率降至0.02%,湿热测试通过1000h。

四、检测报告与标准对照

| 镀层类型 | 检测项目 | 合格标准 | 参考规范 |

|---|---|---|---|

| 镀锌 | 盐雾试验(NSS) | 白锈≥72h,红锈≥240h | ISO 4042 |

| 镀镍 | CASS试验 | 24h无基体腐蚀 | ASTM B456 |

| 镀铬 | 铜加速醋酸盐雾 | 16h无腐蚀 | QQ-C-320B |

五、注意事项

试样制备:边缘密封(环氧树脂),避免边缘效应干扰。

数据解读:盐雾试验结果需结合使用环境(工业/海洋)评估。

设备校准:盐雾箱pH值、温度每日点检,电化学工作站定期标定。