实验室一览

预览服务范围

一、常用检测方法及适用场景

显微硬度法(维氏/努氏硬度法)

适用场景:镀层厚度≥1μm,需高精度测试硬度分布。

优点:分辨率高,可测试微小区域;可区分镀层与基体硬度。

缺点:试样需严格制备,操作复杂。

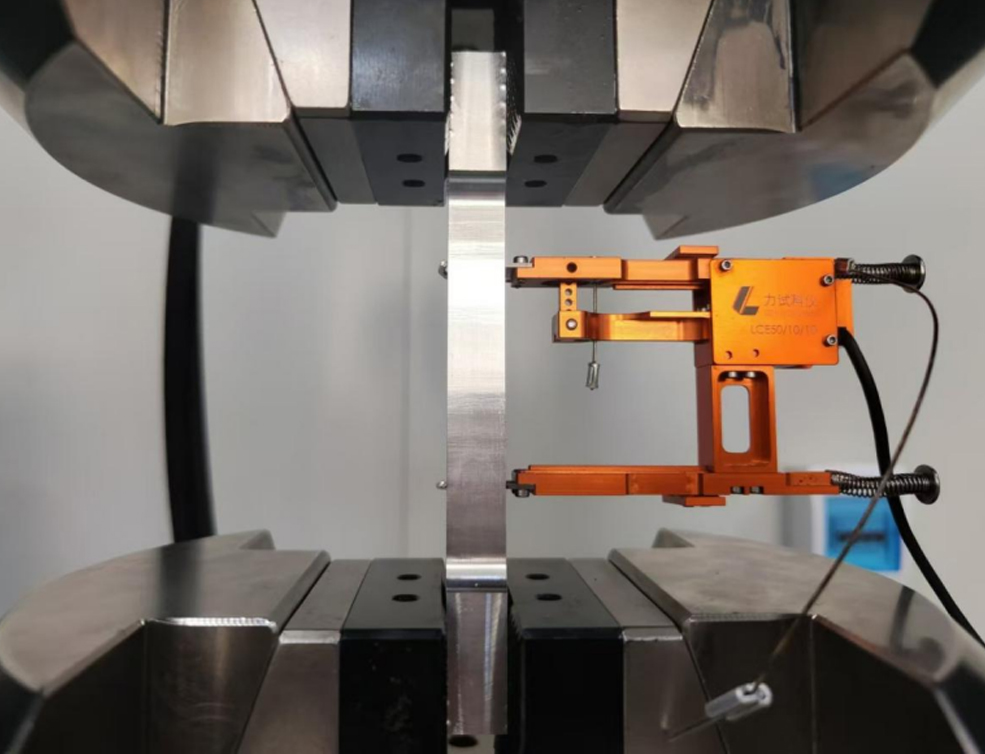

纳米压痕法

适用场景:超薄镀层(纳米级至几微米),或需要分析硬度与弹性模量。

优点:无需破坏镀层,可直接表面测试。

缺点:设备昂贵,对表面光洁度要求极高。

划痕法(划痕硬度)

适用场景:定性评估镀层结合力及抗划伤能力。

优点:操作简单,可结合显微观察。

缺点:数据为半定量,精度较低。

二、显微硬度法详细操作步骤

1. 试样制备

表面测试:

清洁镀层表面,用酒精或超声波去除油污。

对粗糙表面需抛光至镜面(如使用0.05μm金刚石抛光剂)。

截面测试(纵向分析镀层硬度梯度):

切割镀层试样,垂直镀层方向镶嵌(环氧树脂或热固性胶)。

逐级打磨(砂纸从800#至3000#),机械抛光至无划痕。

用稀酸(如5%硝酸酒精)轻微腐蚀,使镀层与基体界面清晰。

2. 测试参数设置

载荷选择(关键!):

维氏法:镀层厚度≥1.43×压痕对角线长度。

(例:若压痕对角线长10μm,镀层需≥14.3μm)努氏法:镀层厚度≥0.33×压痕长对角线长度。

常用载荷:

镀层类型 建议载荷(kg) 软镀层(Sn、Zn) 0.01–0.05 硬镀层(Cr、Ni) 0.1–0.5

加载时间:10–15秒(软镀层延长至20秒以减少回弹误差)。

3. 压痕位置规划

表面测试:

压痕间距≥3倍对角线长度,避免应力干扰。

每个试样至少测5个点,取平均值。

截面测试:

沿镀层深度方向等间距打点(如每2μm一个点)。

压痕连线与镀层界面夹角建议30°–60°(薄镀层用更小角度)。

4. 硬度计算与验证

维氏硬度(HV):

(P:载荷/kg;D:压痕对角线平均值/mm)努氏硬度(HK):

(L:压痕长对角线长度/mm)数据验证:

检查压痕形状是否对称(如图形畸变需重新测试)。

对比标准硬度块,误差应<±5%。

三、纳米压痕法补充说明

设备要求:

需配备Berkovich压头(三棱锥,曲率半径<100nm)。

位移分辨率达0.1nm,载荷分辨率0.1μN。

操作要点:

表面处理:镀层表面粗糙度Ra<50nm。

测试模式:选择“连续刚度测量(CSM)”模式,获取硬度-深度曲线。

避免基体干扰:压入深度≤1/10镀层厚度(例:镀层1μm,压深≤0.1μm)。

四、结果分析与常见问题

异常数据排查:

基体影响:若硬度值突然升高/降低,可能压痕穿透镀层至基体。

边缘效应:靠近镀层边缘的压痕易变形,需舍弃。

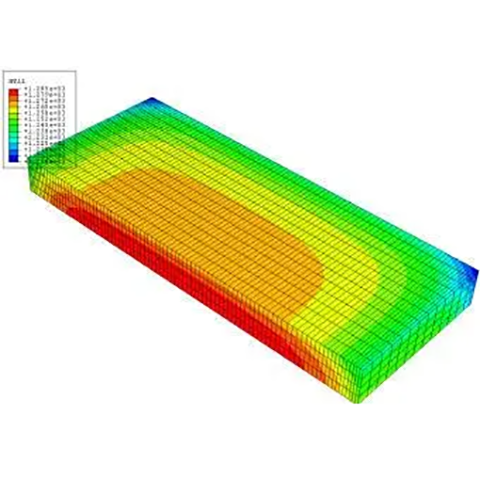

镀层硬度分布图:

截面测试后绘制硬度-深度曲线,分析是否存在“硬度梯度”(如化学镀镍层常出现表面至内部硬度下降)。

误差控制:

环境振动:使用防震台,关闭通风设备。

仪器校准:每日测试前用标准块校准,尤其纳米压痕仪需频繁校准。

五、注意事项

镀层厚度不足:若镀层<1μm,优先选择纳米压痕法,避免显微硬度法击穿镀层。

软基体干扰:基体为铝、铜等软金属时,载荷需降低至0.01kg以下。

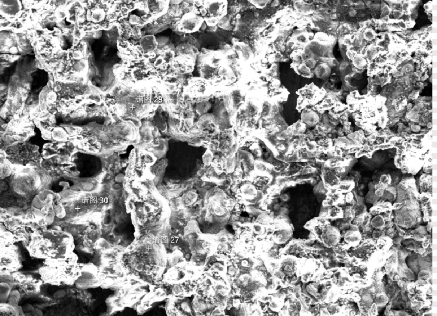

多孔镀层(如镀铬层微裂纹):需增加测试点数量,剔除异常值。

六、参考标准速查

| 标准号 | 内容概要 |

|---|---|

| ISO 4516 | 维氏/努氏硬度测试方法 |

| ASTM E384 | 显微硬度测试通用规范 |

| GB/T 4340 | 中国国家标准(等同ISO 6507) |