什么是金属无损检测?

金属无损检测 是在不损坏或不影响被检测金属物件使用性能的前提下,利用物理或化学方法,对金属材料的内部及表面结构、性质、状态进行检查和测试的技术。

核心目标:

发现缺陷: 检测出金属中的裂纹、气孔、夹杂、未焊透等缺陷。

评价质量: 判断产品是否合格,保证其安全性和可靠性。

测量特性: 测量厚度、涂层厚度、硬度、组织结构等。

常见的金属无损检测方法

以下是几种在工业领域应用最广泛的无损检测方法:

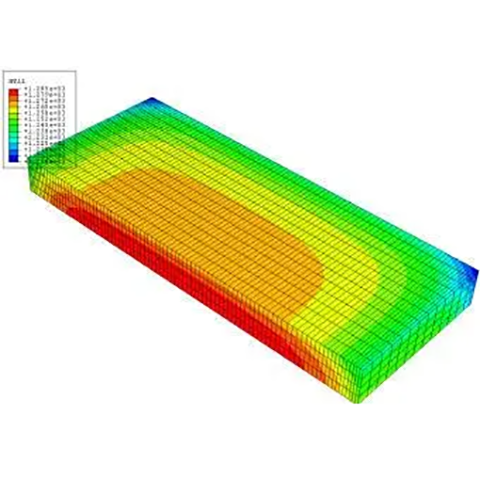

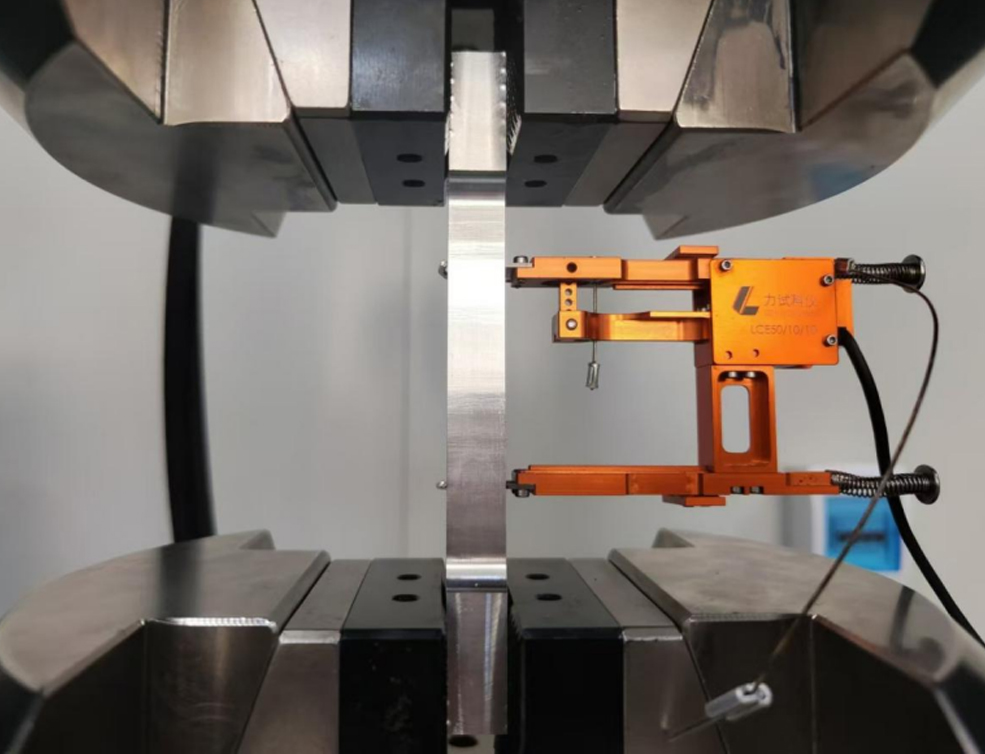

1. 超声检测

原理: 利用高频声波(通常为1-5 MHz)穿透金属,当声波遇到缺陷或工件边界时会发生反射,通过分析反射波来定位和评估缺陷。

优点:

对平面型缺陷(如裂纹)非常敏感。

探测深度大,能对厚截面工件进行检测。

能够确定缺陷的深度和大小。

便携、速度快、对人体无害。

缺点:

需要耦合剂(如油、凝胶)来传递声波。

对复杂形状工件的检测较困难。

结果解读需要经验丰富的技术人员。

典型应用: 锻件、铸件、焊缝、板材、管材的内部缺陷检测。

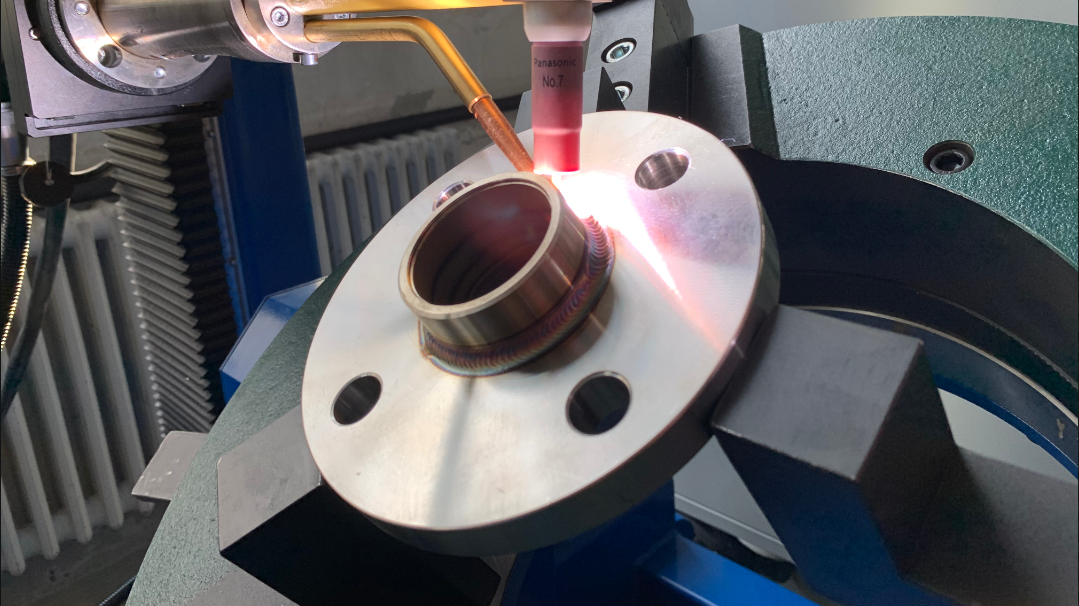

2. 射线检测

原理: 利用X射线或γ射线穿透金属,由于缺陷部位与完好部位对射线的吸收能力不同,在胶片或数字探测器上形成影像,从而显示内部结构。

优点:

直观显示缺陷的二维形状和分布。

结果易于保存和追溯(尤其是胶片)。

对体积型缺陷(如气孔、夹渣)非常有效。

缺点:

有辐射安全风险,需要严格防护。

设备昂贵,成本高。

通常只能从单方向进行检测,对裂纹等面状缺陷的检出率与方向有关。

典型应用: 铸件、焊缝的内部质量评估,电子元件组装检查。

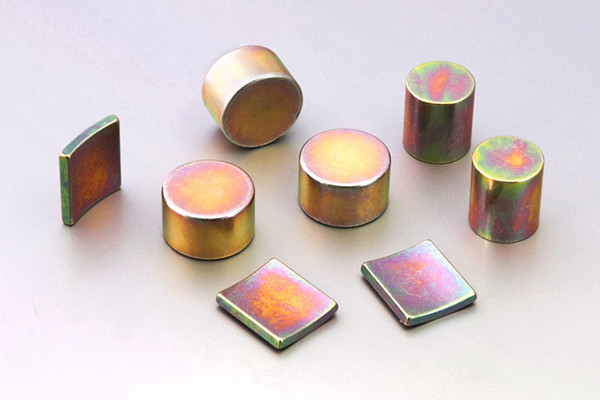

3. 磁粉检测

原理: 对铁磁性材料(如铁、钢)工件磁化后,缺陷处会产生漏磁场,吸附施加在表面的磁粉,从而形成肉眼可见的磁痕。

优点:

对表面和近表面缺陷非常灵敏。

操作简单,结果直观。

检测成本低,速度快。

缺点:

仅适用于铁磁性材料。

只能检测表面和近表面缺陷。

检测后可能需要退磁处理。

典型应用: 铸钢件、锻件、焊缝的表面裂纹检测。

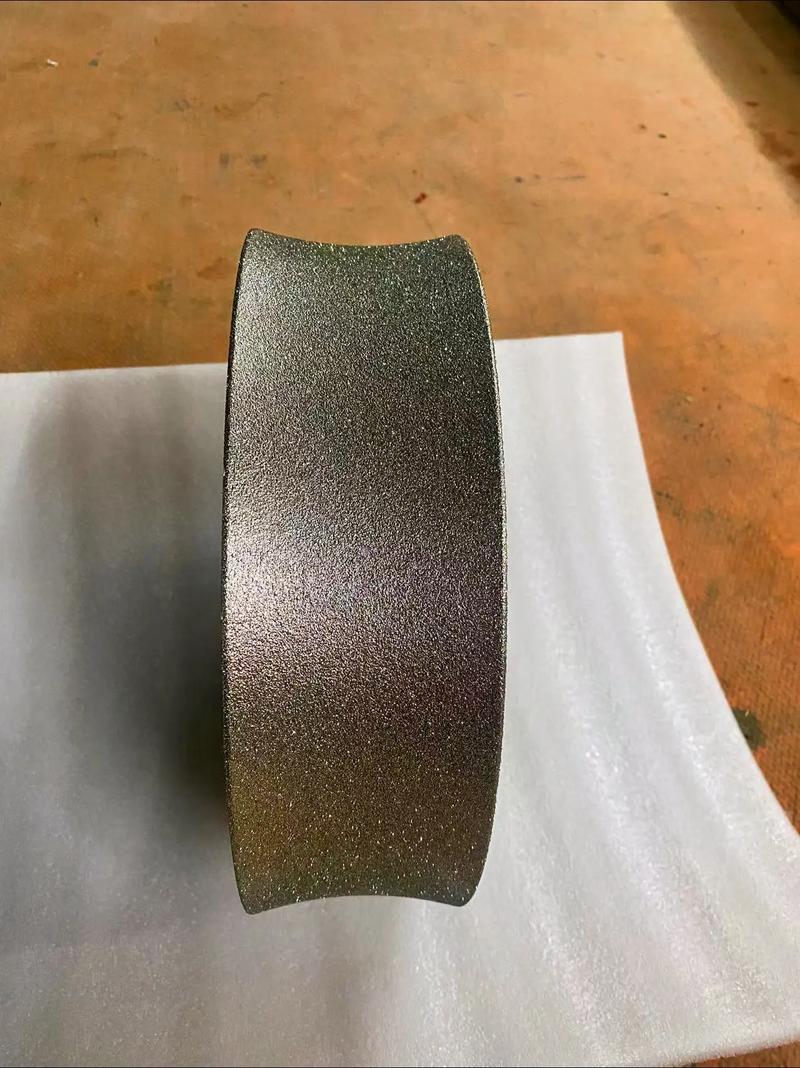

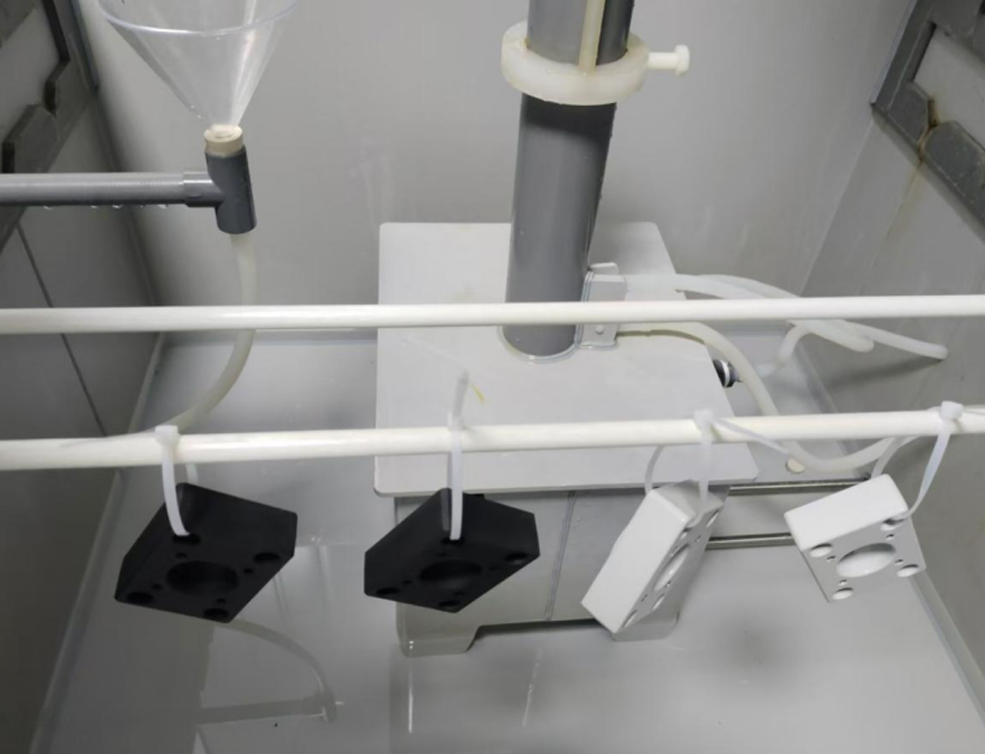

4. 渗透检测

原理: 将含有染料的渗透液涂于工件表面,使其渗入表面开口的缺陷中,然后清除多余渗透液,再施加显像剂,将缺陷中的渗透液吸出,形成放大的迹线显示。

优点:

适用于所有非多孔性金属材料。

设备简单,操作方便。

灵敏度高,可检测微米级裂纹。

缺点:

只能检测表面开口缺陷。

表面粗糙度会影响检测效果。

清洁过程可能对环境有影响。

典型应用: 铝合金、不锈钢、钛合金等非铁磁性材料的表面缺陷检测。

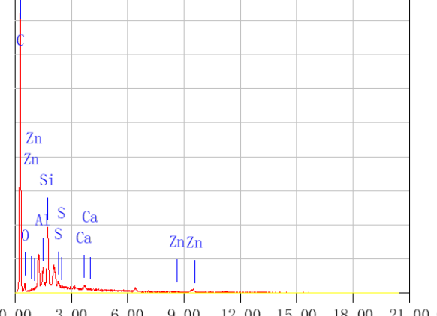

5. 涡流检测

原理: 将通有交流电的线圈靠近金属工件,会感应出涡流。工件中的缺陷会扰乱涡流的流动,从而引起线圈阻抗的变化,通过分析该变化来检测缺陷。

优点:

无需耦合剂,非接触式检测。

检测速度极快,易于实现自动化。

不仅能探伤,还能测量电导率、涂层厚度等。

缺点:

只适用于导电材料。

存在“趋肤效应”,检测深度有限。

对缺陷形状的定性比较困难。

典型应用: 管材、棒材的在线质量监控,航空发动机叶片裂纹检测,涂层厚度测量。

如何选择合适的检测方法?

选择哪种方法取决于多种因素:

| 考虑因素 | 问题 | 对应方法举例 |

|---|---|---|

| 缺陷类型 | 是表面缺陷还是内部缺陷? | 表面缺陷:MT, PT;内部缺陷:UT, RT |

| 材料特性 | 是铁磁性材料吗? | 铁磁性:MT;非铁磁性:PT, ET |

| 工件形状与可达性 | 形状复杂吗?只能接触一侧吗? | 复杂形状:PT;单侧接触:UT |

| 灵敏度要求 | 需要检测多小的缺陷? | 高灵敏度:PT, UT |

| 成本与效率 | 预算是多少?需要多快? | 低成本快速:MT, PT;自动化高速:ET |

| 安全与环境 | 有无辐射风险?是否需要环保? | 无辐射:UT, MT, PT, ET |

发展趋势与展望

数字化与自动化: 传统的胶片射线正在被数字射线(DR)和计算机断层扫描(CT)取代,能实现三维成像和自动缺陷识别。

相控阵超声检测: 使用多晶片探头,能动态控制声束方向和聚焦,大大提高了检测效率和灵活性,尤其适用于复杂焊缝。

导波检测: 一种长距离UT技术,可用于管道、铁轨等长构件的快速筛查。

人工智能与大数据: 利用AI算法自动分析和评判检测图像(如RT、UT数据),减少人为误差,提高判读的准确性和一致性。

多技术融合: 结合多种NDT方法,取长补短,提供更全面的质量评估。