一、 测试前准备阶段

这个阶段是确保测试成功的基础,至关重要。

明确测试标准与目的

测定拧紧扭矩

测定破坏扭矩

测定扭矩系数(K值)(需要同时测量轴向预紧力)

首要事项! 必须清楚测试所依据的标准(如ISO 898-1, GB/T 3098.1等)或内部规范。测试目的决定了测试方法:

样品与配合件检查

螺纹质量:检查螺栓和螺母的螺纹是否完好,无毛刺、锈蚀、磕碰损伤。

尺寸精度:使用螺纹通止规检查螺纹精度。

配合件:使用的螺母或螺纹孔应符合标准要求,其硬度应略低于螺栓,以确保失效发生在螺栓上,而不是螺纹脱扣。

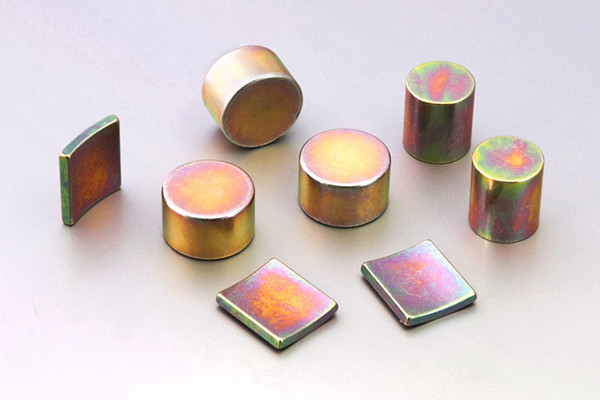

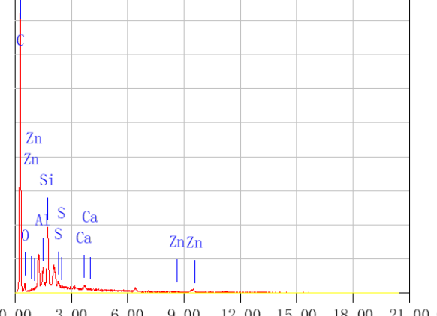

表面状态:记录样品的表面处理(如镀锌、发黑、磷化)和润滑状态(是否使用润滑剂、何种润滑剂)。这是影响扭矩系数的最大因素!

设备校准与设置

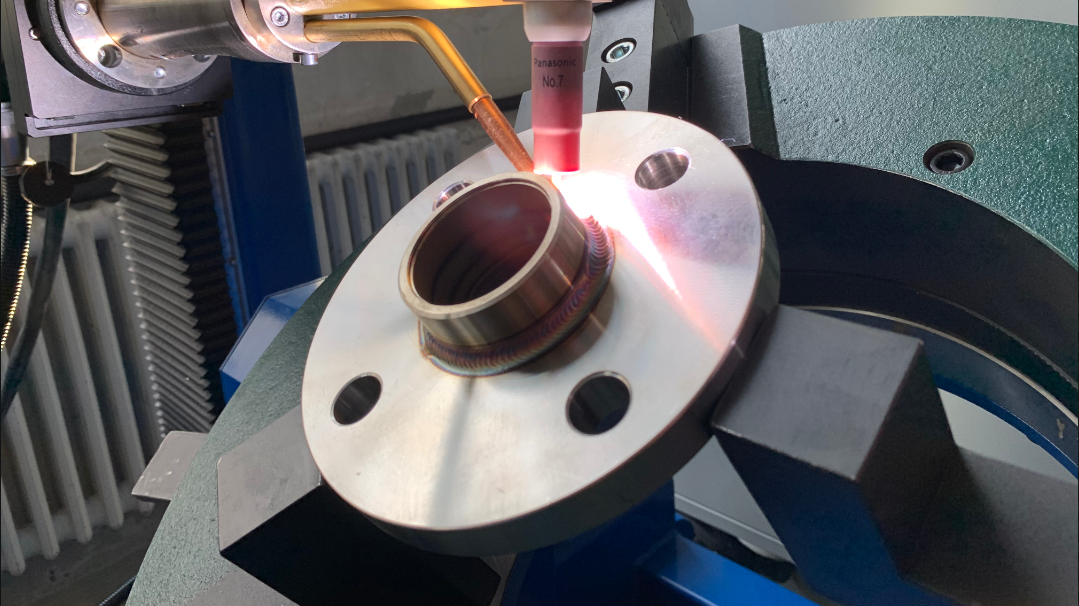

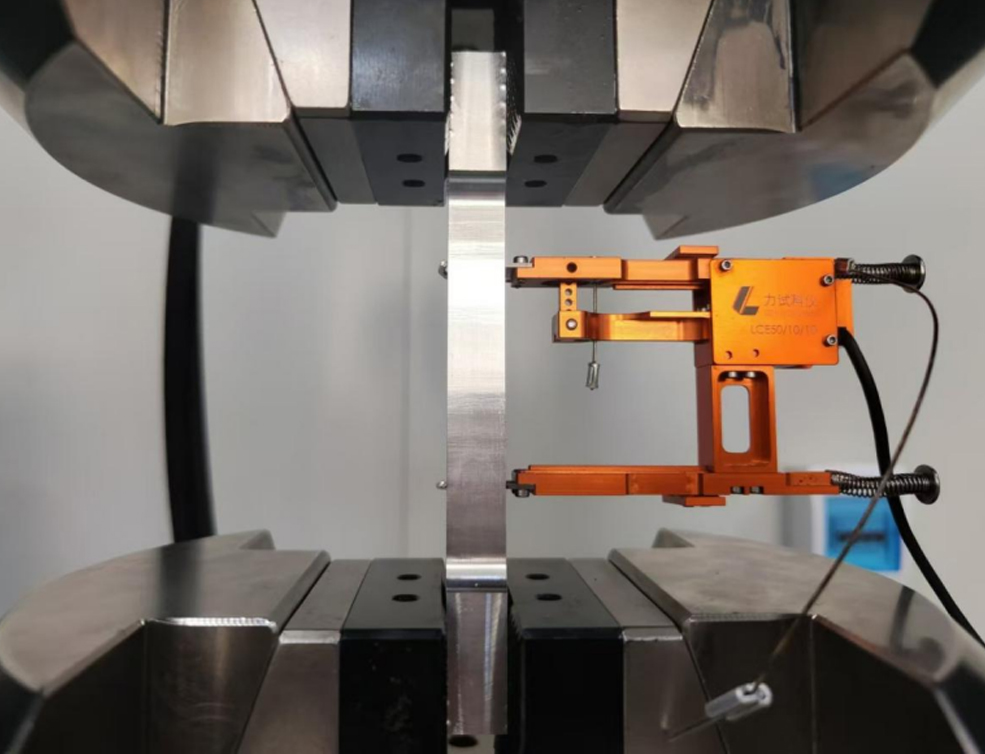

夹具必须能有效夹持螺栓头部/螺母,防止打滑。

确保对中! 这是最关键的步骤之一。施加的扭矩必须与螺纹轴线同心,任何偏斜都会产生附加弯矩,导致结果严重失真。

扭矩传感器/扳手:必须在有效校准期内,量程选择要合适(通常破坏扭矩在传感器量程的20%-80%之间)。

夹具选择与安装:

速度设置:根据标准设定稳定的、低速的旋转速度(如10 rpm/min)。速度过快会导致动态误差和瞬间过载。

二、 测试过程中

平稳加载

启动设备后,应保持平稳、匀速的加载,避免冲击载荷。

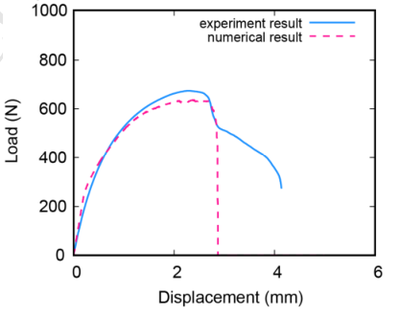

实时观察扭矩-角度曲线或读数,正常情况下扭矩应平稳上升。

识别关键点

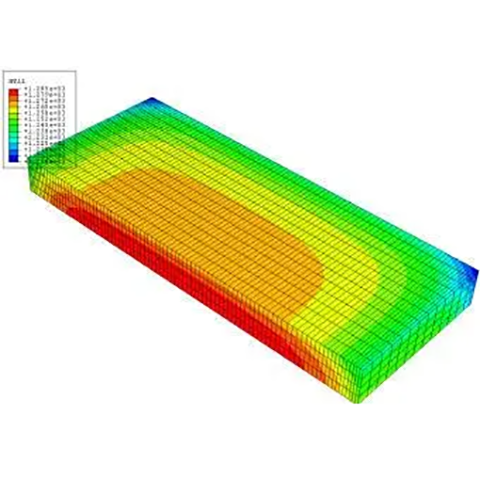

屈服点:对于测定屈服扭矩的测试,需要设备能准确识别出扭矩-角度曲线中直线段结束的点(即材料开始发生塑性变形)。

破坏点:扭矩达到最大值后突然下降的点,即为断裂点。有时会听到断裂的声响。

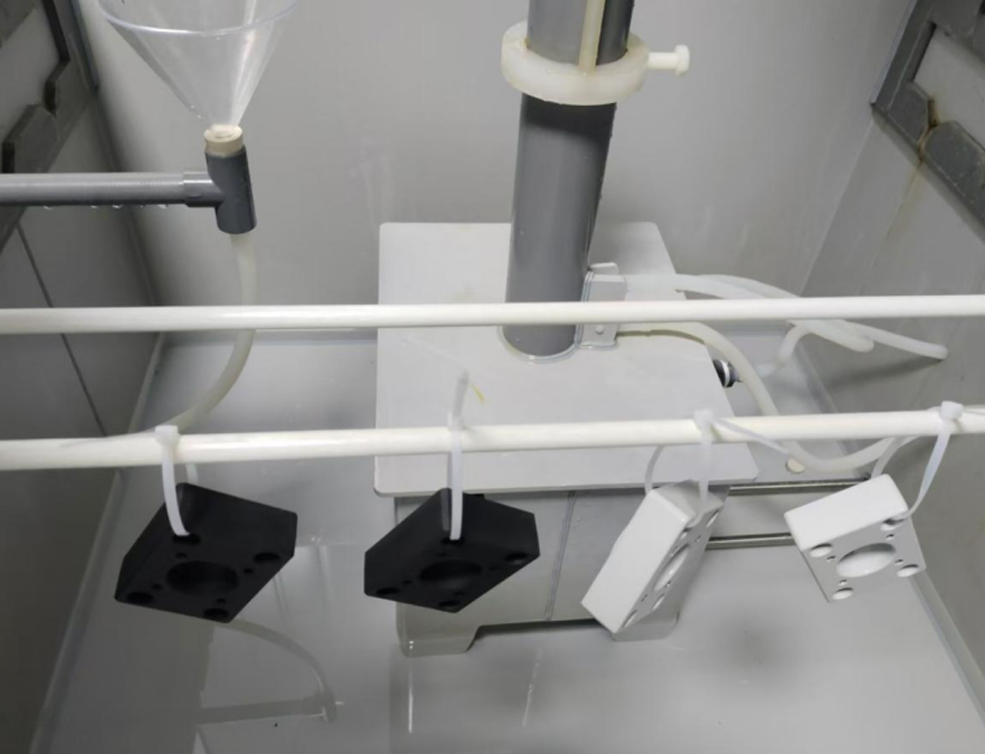

安全防护

测试,特别是破坏性测试,可能有碎屑飞溅的风险。务必放下设备的安全防护罩,操作人员佩戴护目镜。

三、 测试结束后

结果判定与记录

理想情况:螺栓杆部断裂(表明螺纹部分强度足够)。

问题情况:螺纹脱扣、螺丝扭断在头部下方等,都揭示了不同的质量问题(如螺纹强度不匹配、头部与杆部过渡区有应力集中)。

记录最终扭矩值:如最大扭矩(破坏扭矩)。

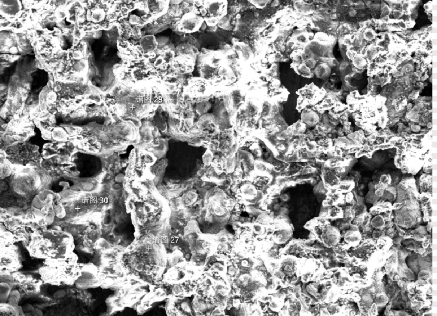

分析失效模式:这是测试的核心价值所在!断裂发生在哪里?

拍照存档:对断口形貌进行拍照记录。

设备复位与清理

取下断裂样品,清理夹具和工作台,为下一次测试做好准备。

核心注意事项总结表

| 阶段 | 关键注意事项 | 目的 |

|---|---|---|

| 测试前 | 1. 明确标准与目的 | 确保测试方法正确,结果有意义。 |

| 2. 检查样品与润滑状态 | 保证样品代表性,识别影响扭矩系数的关键变量。 | |

| 3. 设备校准与对中 | 确保测量精度,避免附加弯矩。 | |

| 测试中 | 4. 平稳低速加载 | 获得准确的扭矩-角度曲线。 |

| 5. 识别屈服/破坏点 | 准确获取关键性能数据。 | |

| 6. 做好安全防护 | 防止人员伤害。 | |

| 测试后 | 7. 分析失效模式 | 诊断问题根源,而非仅记录一个数字。 |

| 8. 完整记录与存档 | 保证数据的可追溯性。 |