十字对拉测试(也称为十字搭接剪切测试或十字拉伸剪切测试)是一种标准化的实验室测试方法,主要用于评估胶粘剂、涂层、复合材料层间或其它粘接界面的剪切强度。其核心原理是在一个十字交叉的试样结构上施加拉伸力,使粘接面承受剪切应力,直至失效。

以下是进行十字对拉测试的标准步骤和关键要素:

🧪 一、 核心设备和材料

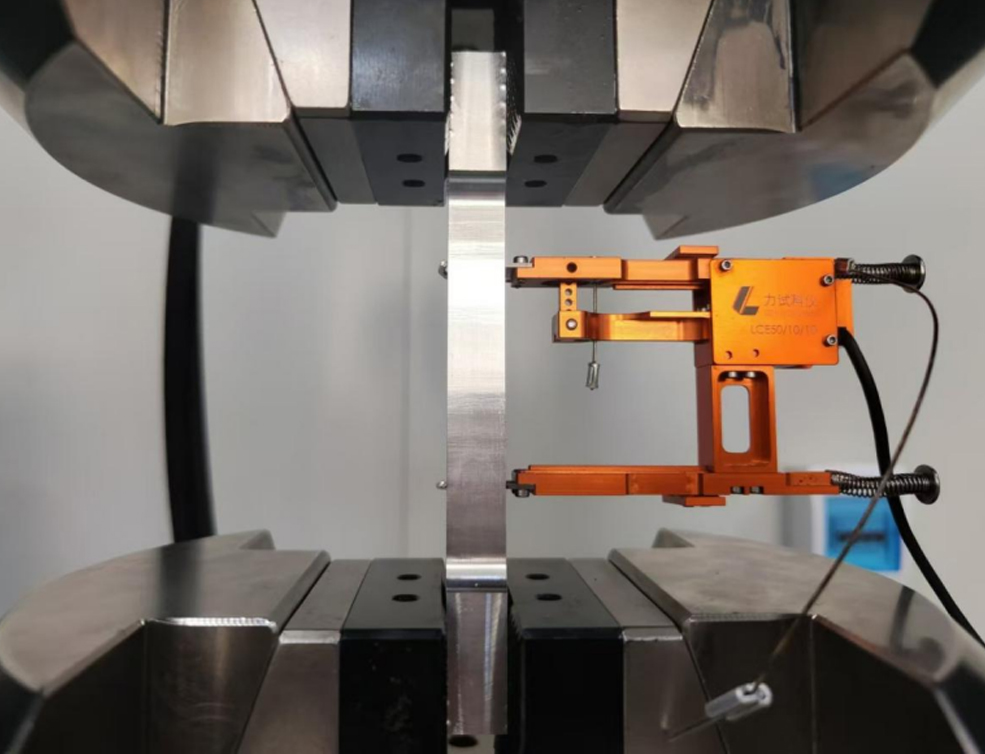

万能材料试验机: 这是核心设备,能够精确控制加载速度并实时记录载荷和位移数据。

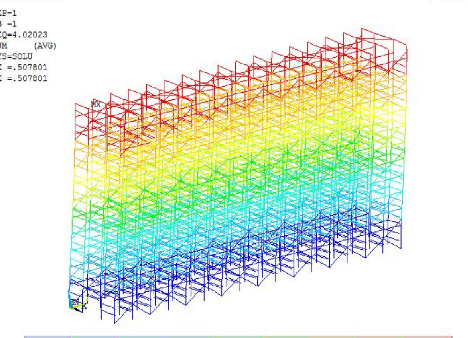

专用十字对拉夹具: 这是该测试的关键部件。夹具通常由两个部分组成:

试样能精确地垂直交叉放置。

拉伸力能严格沿试样臂的轴线方向施加,避免产生弯矩。

夹持牢固,防止试样在夹具内滑动或过早损坏。

上夹具: 连接试验机的上横梁,用于夹持试样的一个臂。

下夹具: 连接试验机的下横梁(或底座),用于夹持试样的另一个臂(与上夹具夹持的臂垂直交叉)。

夹具设计需确保:

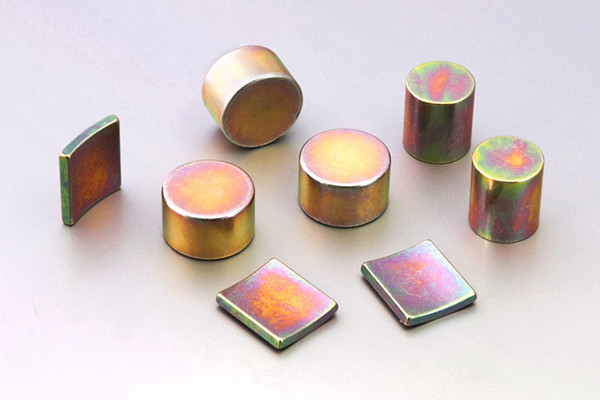

试样: 根据相关标准(如ASTM D3164, ASTM D1002, ISO 4587, GB/T 7124等)制备。最常见的类型是:

基板材质、尺寸(长度、宽度、厚度)符合标准。

搭接长度(L)和宽度(W)精确控制(搭接面积 = L x W)。

胶层厚度均匀且符合要求。

粘接表面需严格按照标准进行清洁和处理(打磨、脱脂、化学处理等)。

粘接工艺(涂胶、晾置、固化压力、温度、时间)需严格控制。

单搭接十字试样: 两块条形基板(通常是金属,如铝或不锈钢,也可以是塑料、复合材料等)在端部一定区域(搭接区)通过胶粘剂粘接在一起,然后将两块基板未粘接的自由端垂直交叉放置,分别夹持在上下夹具中。

双搭接十字试样: 有时为了更均衡的受力或测试特定结构(如复合材料T型接头),会使用中间一块板与两侧板搭接的结构,形成十字交叉。

关键要求:

测量工具: 游标卡尺或千分尺,用于精确测量搭接区域的尺寸(长度L和宽度W)。

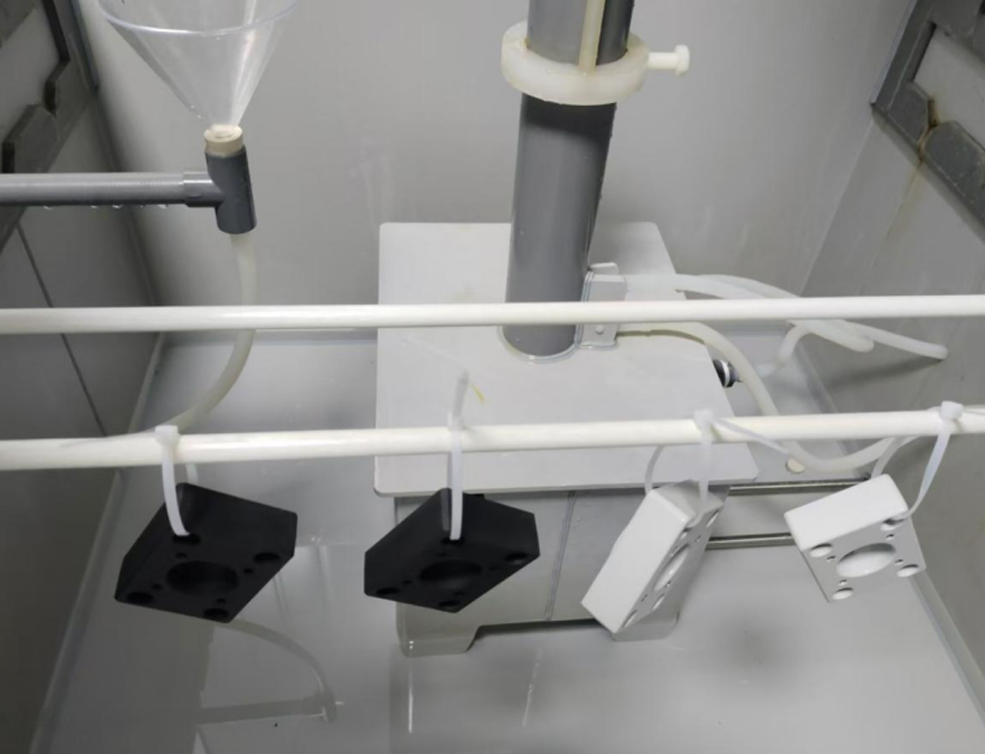

(可选) 引伸计: 用于更精确地测量搭接区域的位移或应变。

📍 二、 测试步骤

试样制备:

严格按照选定的测试标准制备规定数量和规格的试样。

确保粘接质量良好,无可见缺陷(气泡、缺胶等)。

在规定的环境条件(温湿度)下调节试样达到平衡(通常标准实验室环境:23±2°C, 50±10% RH)。

尺寸测量:

用测量工具精确测量每个试样搭接区域的实际长度(L)和宽度(W)。计算搭接面积(A = L x W)。至少测量两次取平均值。

安装试样:

将试样的一块基板的自由端牢固地夹持在上夹具中。

将与之垂直交叉的另一块基板的自由端牢固地夹持在下夹具中。

确保:

试样的十字交叉点(即粘接区域)位于上下夹具的加载中心线上。

试样臂与加载轴线平行,避免产生任何侧向力或弯矩。

夹持力足够大以防止打滑,但又不至于压坏试样。

将万能试验机预热并校准(如果需要)。

将十字对拉夹具安装到试验机的上下横梁上。

小心地将试样放入夹具:

设置测试参数:

在试验机控制软件中设置测试类型(拉伸)。

设置加载速率: 这是关键参数,必须严格按照所使用的标准(如ASTM D3164通常规定为1.3 mm/min)。加载速率直接影响测试结果。

设置数据采集频率(足够高以捕捉失效点)。

设定测试停止条件(通常为载荷下降到最大载荷的一定百分比,如50%或80%)。

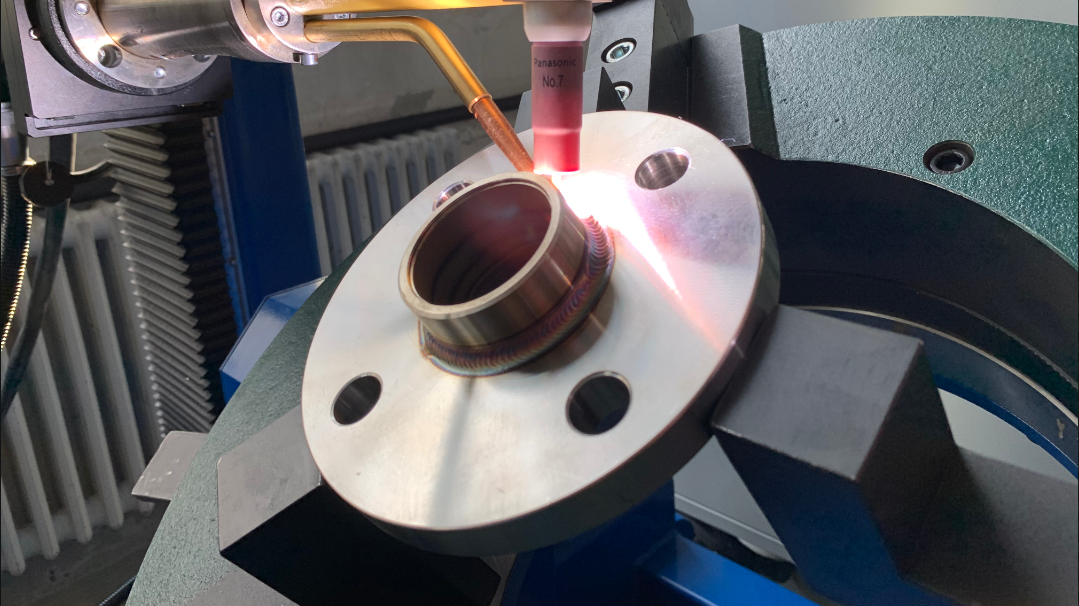

进行测试:

启动试验机,开始施加拉伸载荷。

试验机将以恒定速度分离上下夹具,从而对十字交叉的粘接面施加拉伸剪切力。

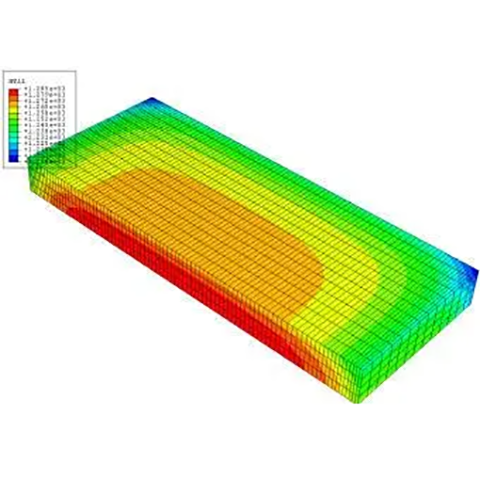

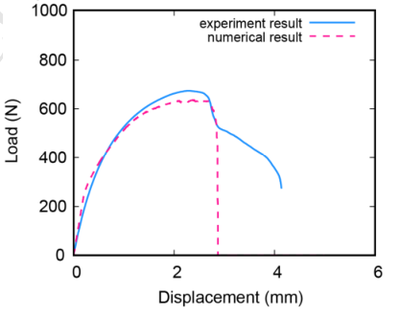

软件实时记录载荷(F)和横梁位移(Δ)数据,绘制载荷-位移曲线。如果使用了引伸计,还会记录粘接区域的精确变形。

失效观察与记录:

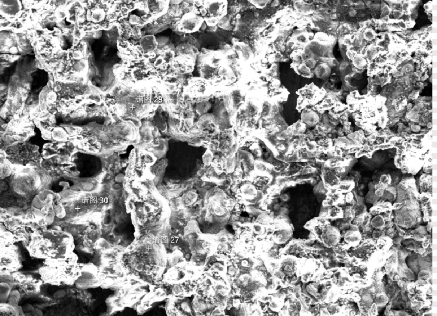

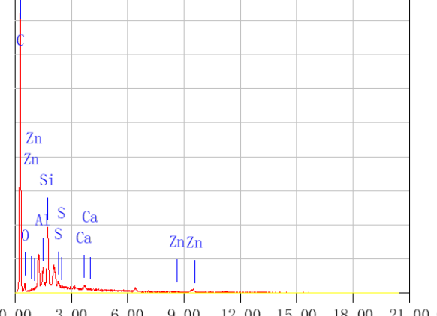

粘附破坏: 胶粘剂与基板完全分离(界面破坏)。

内聚破坏: 破坏发生在胶粘剂层内部。

混合破坏: 同时包含粘附破坏和内聚破坏。

基材破坏: 基板本身断裂(通常说明胶接强度高于基材强度)。

仔细观察试样的失效过程。

当载荷达到最大值(峰值载荷 Fmax)后开始下降,试样发生失效时,停止测试。

记录失效模式: 这是非常重要的信息。常见的失效模式包括:

拍照记录失效后的试样断面。

数据计算:

剪切模量(如果使用了引伸计)。

达到规定应力或应变所需的载荷。

失效时的位移。

Fmax: 测试中记录的最大载荷。

A: 测量的搭接面积。

最大剪切强度 (τmax): 这是最常用的结果。

τmax (MPa 或 psi) = Fmax (N 或 lbf) / A (mm² 或 in²)其他可能计算的参数(取决于标准和要求):

报告结果:

报告所有试样的最大剪切强度(平均值、标准偏差、最大值、最小值)。

报告每个试样的失效模式(附照片)。

报告测试条件(标准号、温度、湿度、加载速率)。

报告试样信息(基材类型、胶粘剂类型、搭接尺寸、固化条件等)。

报告载荷-位移曲线。

⚠ 三、 关键注意事项

严格遵守标准: 务必选择并遵循适用的国际、国家或行业标准(如ASTM, ISO, GB等)。不同标准在试样尺寸、制备方法、加载速率、数据处理等方面可能有差异。

试样制备是核心: 粘接表面的处理、胶粘剂的混合/涂布、固化工艺的严格控制是获得可靠、可重复结果的基础。任何偏差都可能导致数据分散或错误。

精确测量搭接面积: 面积测量误差会直接线性地传递到强度计算结果中。

精确对中: 试样在夹具中安装必须精确对中,确保加载是纯剪切,避免产生剥离应力,否则结果会偏高且不可靠。

控制加载速率: 加载速率显著影响测得的强度值(速率越高,强度通常越高)。必须按标准规定执行。

识别失效模式: 失效模式提供了关于粘接性能和质量的重要信息。例如,理想的失效是内聚破坏。粘附破坏可能表明表面处理不当或胶粘剂与基材不匹配。

足够样本量: 由于材料性能和制备过程存在变异性,通常需要测试至少5个(最好更多)有效试样以获得有统计意义的结果。

环境控制: 温湿度会影响胶粘剂性能,测试应在标准环境或特定要求的条件下进行。

安全: 试样在失效时可能会发生断裂或碎片飞溅,操作时需佩戴防护眼镜🧑🔬,并确保夹具安装牢固。

📌 总结

十字对拉测试是一种相对直接但需要高度标准化和精确操作的测试方法,主要用于量化粘接接头在剪切载荷下的强度。其成功的关键在于:严格遵循标准、精确制备试样、正确使用和维护夹具、确保精确对中加载、准确测量面积、控制测试条件、以及仔细分析失效模式。