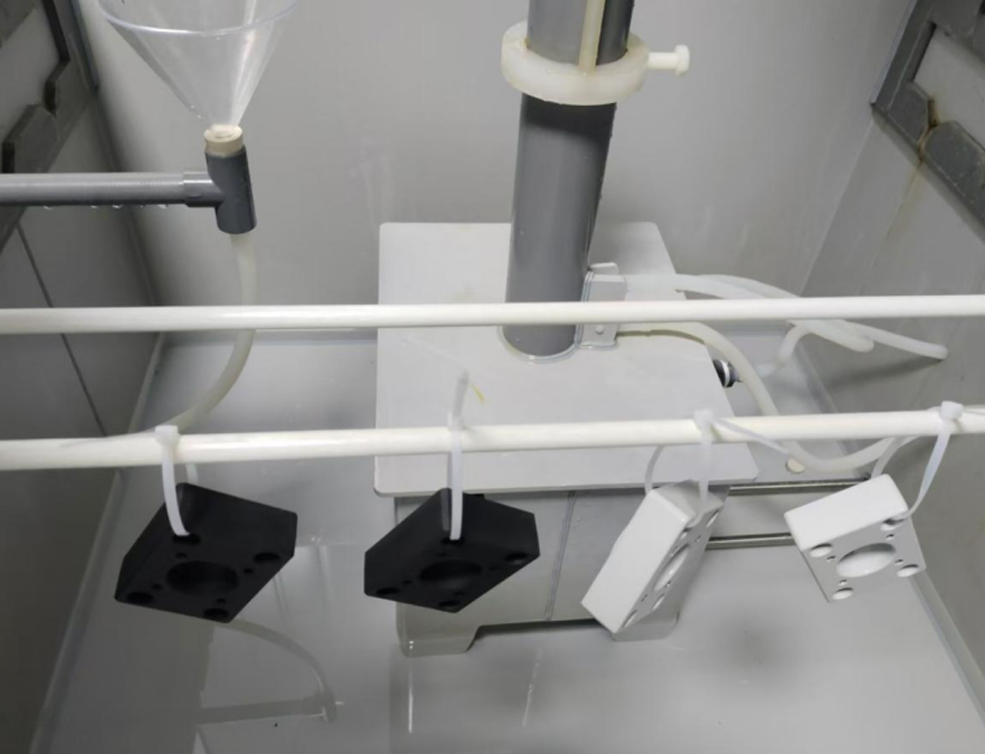

盐雾实验是一种加速腐蚀试验,主要用于评估材料和表面涂层(如电镀层、油漆、化学转化膜等)在含盐大气环境中的耐腐蚀性能。它的适用范围非常广泛,涵盖了众多需要暴露在含盐潮湿环境或评估耐腐蚀性的领域。

以下是盐雾实验的主要适用范围:

金属材料及其制品:

黑色金属: 如碳钢、合金钢、铸铁等。

有色金属: 如铝合金、铜合金、镁合金、锌合金等。

应用对象: 汽车零部件(车身、底盘、紧固件、发动机零件)、船舶与海洋工程装备(船体结构、甲板设备、阀门、管道)、航空航天的金属部件、五金件(锁具、铰链、卫浴配件)、机械设备零件、钢结构件等。

表面处理层:

油漆/涂料: 评估底漆、面漆、清漆以及整个涂层体系的耐盐雾腐蚀能力(包括附着力损失、起泡、生锈等)。

粉末涂层。

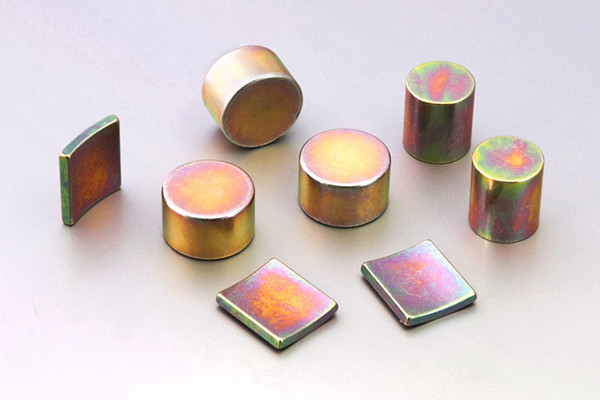

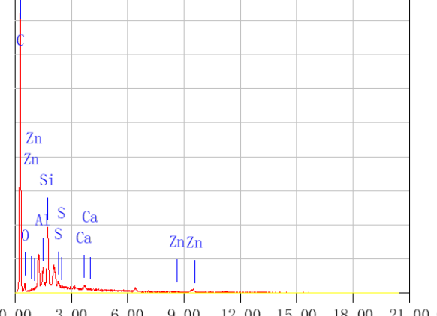

电镀层: 评估镀锌、镀铬、镀镍、镀镉、镀锡、镀铜、镀银、镀金等各种金属镀层及其组合(如铜镍铬)的耐蚀性。这是盐雾试验最常见的应用之一。

转化膜: 如钢铁的磷化膜、铝及铝合金的阳极氧化膜、铬酸盐转化膜(钝化)等。

有机涂层:

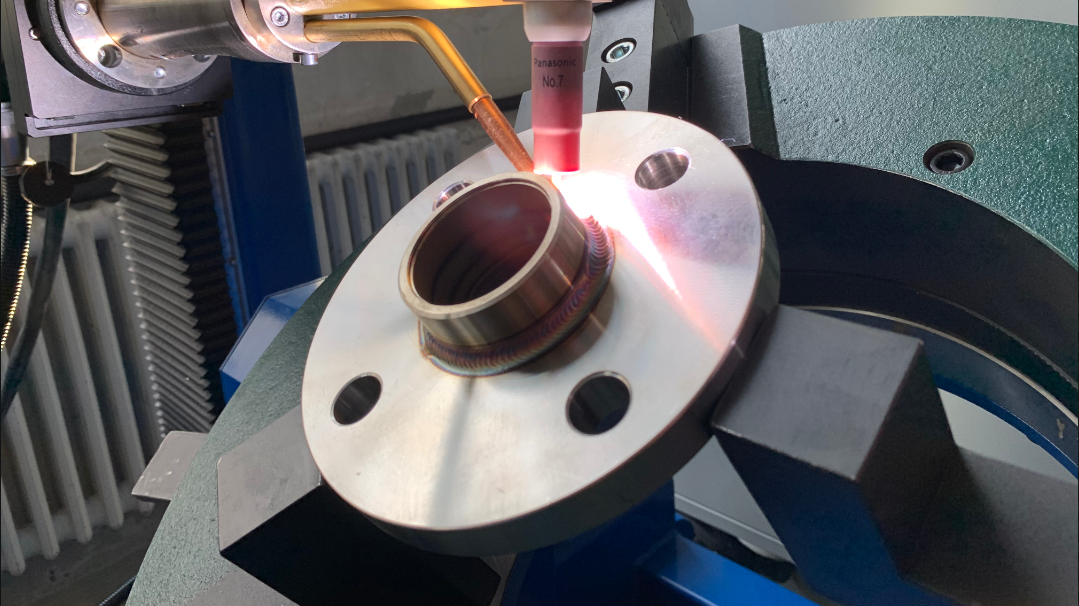

热浸镀层: 如热镀锌、热镀铝等。

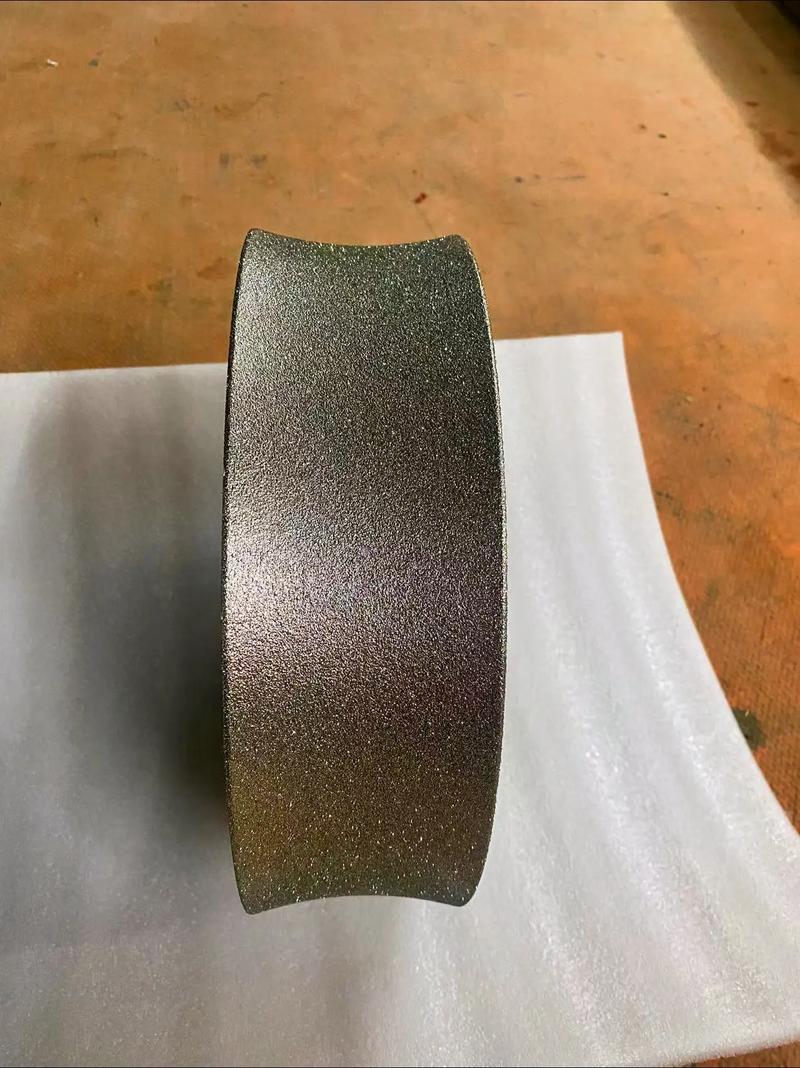

热喷涂涂层: 如电弧喷涂、火焰喷涂的防腐涂层。

电子电器产品:

评估电子元器件(连接器、端子、屏蔽罩、散热器)、电路板(PCB,特别是表面处理如OSP、HASL、ENIG、ENEPIG)、外壳、开关、继电器等在含盐潮湿环境下的耐腐蚀性和电气性能可靠性。盐雾腐蚀可能导致短路、断路、接触不良等问题。

汽车工业:

对整车或零部件进行耐腐蚀性评估是强制或常规要求。涉及车身钢板、底盘件、排气系统、紧固件、电子控制单元(ECU)外壳、线束连接器等。

航空航天:

飞机结构件、发动机部件、起落架、紧固件、电子设备等需要在严苛的海洋或含盐大气环境中保持高可靠性。

建筑与建材:

建筑五金(门锁、合页、拉手)、幕墙构件、金属屋顶、护栏、管道系统、紧固件等暴露在室外大气(尤其沿海地区)的金属材料及涂层。

海洋工程与船舶:

所有暴露在海洋大气或直接接触海水的金属结构和设备,如船体、甲板机械、阀门、泵、系泊设备、海上平台结构等。

工业设备:

化工设备、石油天然气设备、发电设备(特别是沿海电厂)中暴露在腐蚀性环境或需要防腐处理的部件。

消费品:

户外家具、园艺工具、运动器材、自行车部件、眼镜架、珠宝(特别是金属部分)、工艺品等可能接触汗液(含盐)或户外环境的金属制品。

包装材料:

评估某些金属包装材料(如马口铁罐)或其涂层的耐腐蚀性。

核心目的:

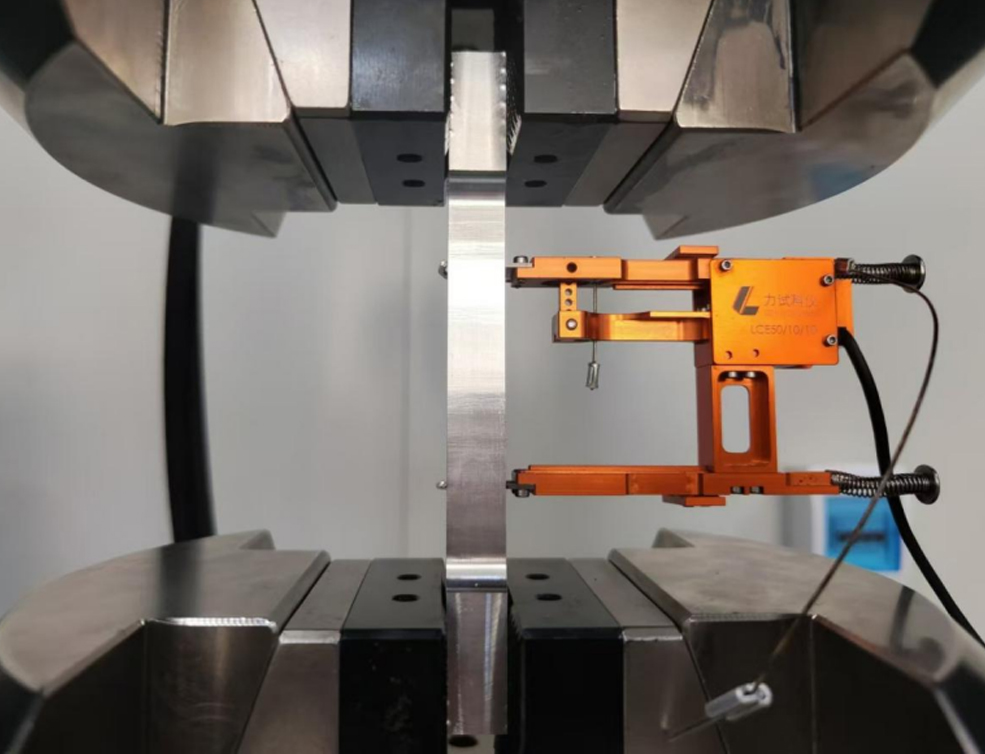

质量控制: 检查生产批次的产品或涂层是否达到规定的耐腐蚀标准。

材料/工艺筛选与比较: 比较不同材料、不同表面处理工艺或不同供应商产品的耐盐雾腐蚀性能优劣。

研发与改进: 为新产品或新涂层配方的开发提供耐腐蚀性能数据,指导配方和工艺优化。

预测使用寿命(相对): 虽然盐雾试验是加速试验,不能直接精确换算成实际使用寿命,但可以在相同标准下对不同样品进行相对比较,评估其耐蚀性等级,为预估提供参考依据。

符合标准与认证: 满足国内外各种行业标准(如ISO, ASTM, JIS, DIN, GB, MIL-STD, SAE, IEC等)和客户规范的要求。

重要注意事项:

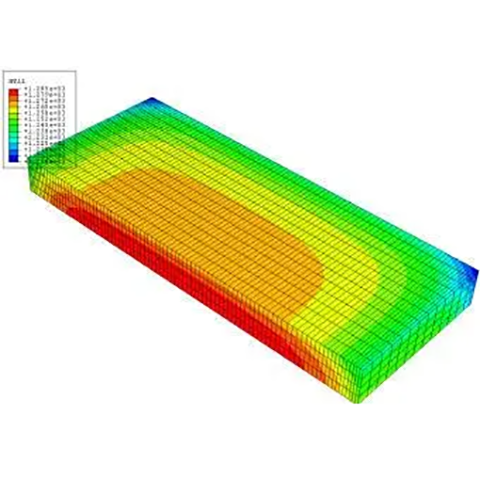

加速性与局限性: 盐雾试验是一种加速腐蚀试验,其腐蚀机理和形态可能与实际自然环境(如海洋大气、工业大气)不完全相同。它主要用于快速比较不同材料或涂层的相对耐蚀性,而非精确预测实际使用寿命。通常需要结合其他环境试验(如循环腐蚀试验CCT、湿热试验、紫外老化试验等)来更全面地模拟真实环境。

标准选择: 不同行业、不同产品、不同材料/涂层类型所采用的盐雾试验标准(如中性盐雾NSS、乙酸盐雾AASS、铜加速乙酸盐雾CASS)和判定标准差异很大,必须依据具体适用的标准进行。

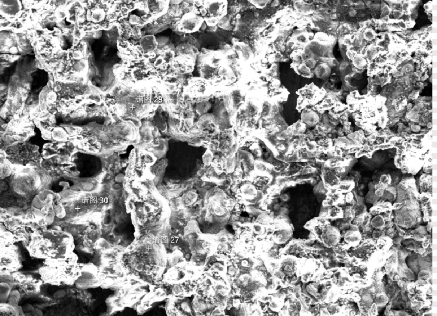

结果判定: 结果通常通过观察腐蚀现象(如基材腐蚀出现红锈、白锈,涂层起泡、剥落、变色等)出现的时间和面积,或测量腐蚀失重来进行判定。

盐雾实验是工业界和材料科学领域应用最广泛、最重要的腐蚀试验方法之一,其核心价值在于快速评估材料和涂层在盐污染环境下的相对耐腐蚀性能,适用于几乎所有可能暴露在含盐潮湿环境中的金属制品及其防护层