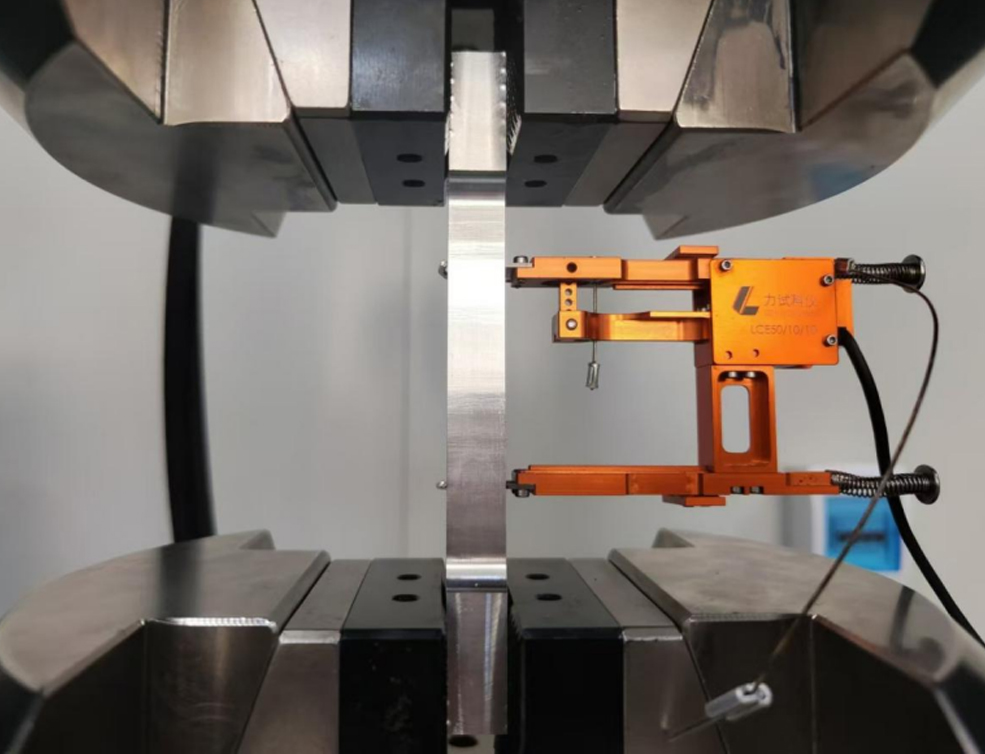

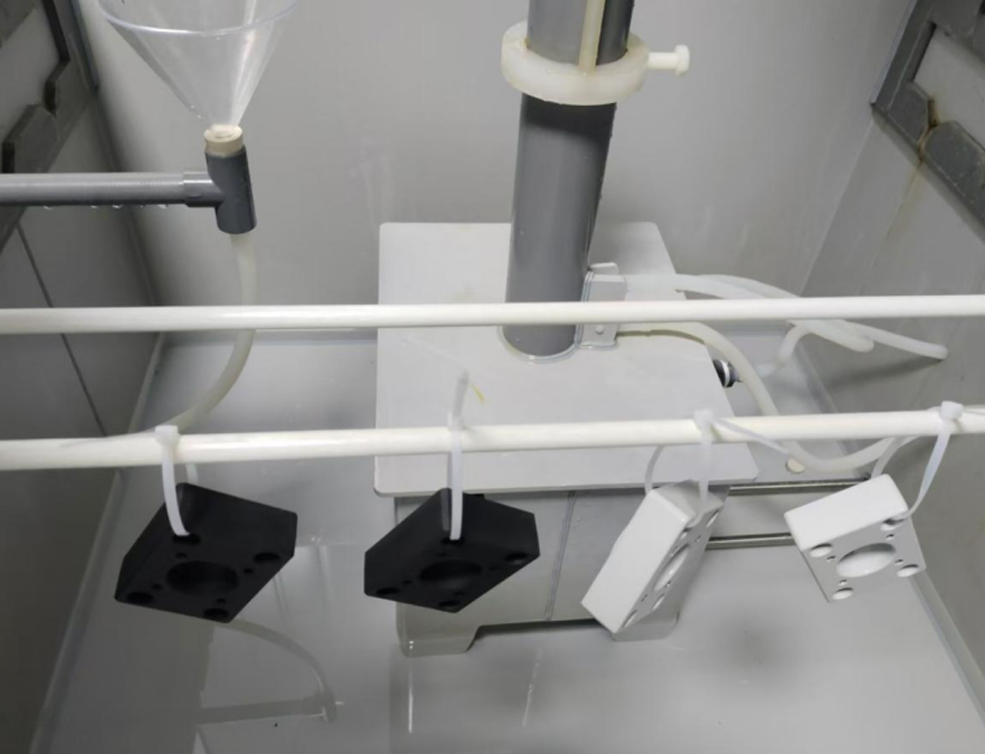

实验室一览

预览服务范围

耐低温测试核心指南

一、 测试目的与重要性

核心目的:验证被测物在低温贮存或低温工作条件下的性能与可靠性。

重要性:

功能验证:确保产品在低温环境下能正常启动、运行,性能参数不超差(如电池续航、屏幕响应、机械动作)。

安全预警:发现由材料脆化、收缩不均、润滑剂凝固等引起的潜在故障,防止开裂、卡死、泄漏等安全问题。

适应性评估:评估产品是否能适应目标市场的气候条件(如寒带地区、冬季户外、冷库环境)。

工艺与材料筛选:为选择耐低温的元器件、材料(如塑料、橡胶、油脂)和封装工艺提供依据。

二、 主要测试类型

根据产品状态,通常分为两类:

低温贮存试验:

目的:评估产品在非工作状态下长期承受低温环境后,恢复至常温时能否完好无损、功能正常。主要考核材料的老化、脆化和包装防护能力。

条件:温度更低(如-40°C, -55°C),时间更长(如48h, 96h),产品不通电。

低温工作试验:

目的:评估产品在通电工作状态下,于低温环境中持续运行的稳定性与功能符合性。

条件:温度通常高于贮存温度(如-20°C, -10°C),产品通电并执行典型功能,在温度稳定后持续测试规定时间。

三、 常用测试标准

基础通用标准:

IEC 60068-2-1:国际电工委员会标准,电工电子产品环境试验 第2部分:试验方法 试验A:低温。

GB/T 2423.1:中国国家标准,等同采用IEC 60068-2-1。

行业专用标准:

汽车电子:ISO 16750-4, AEC-Q100。

军用设备:MIL-STD-810G/H。

消费电子:各企业自有标准。

四、 关键测试参数

温度点:根据产品预期使用环境或规格书确定(如-10°C, -25°C, -40°C)。

测试持续时间:从温度稳定开始计算,通常为2h、16h、48h、96h等。

温变速率:升温和降温的速度(如≤1°C/min),以减小热冲击影响。

产品状态:明确是贮存试验(不通电)还是工作试验(通电并监控功能)。

负载条件:工作试验时,产品是否带模拟负载。

五、 标准测试流程

预处理:将被测样品在标准大气条件下放置,稳定初始状态。

初始检测:进行外观、电气和功能检查,记录基准数据。

放入试验箱:将样品置于高低温试验箱内,确保空气流通,避免遮挡出风口。

降温:以规定速率将试验箱内温度降至目标低温点。

温度稳定与保持:

当所有测量点的温度都达到规定值并稳定后,开始计时。

在保持期间,工作试验需通电并持续监控性能;贮存试验则不通电。

恢复:测试结束后,让样品在标准大气条件下恢复至稳定(通常1-2小时),以消除凝露。

最终检测:全面检查外观、机械结构和电气功能,与初始数据进行对比。

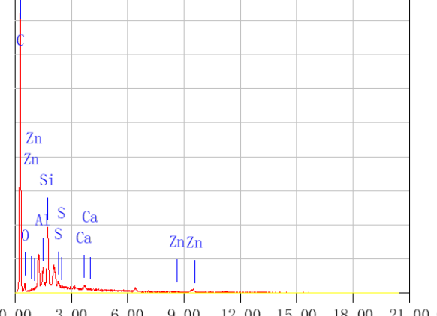

六、 常见失效模式

机械失效:

塑料/橡胶件变脆、开裂。

润滑油脂凝固或粘稠度剧增,导致轴承、齿轮卡死。

不同材料收缩率不同导致结构应力开裂、密封失效。

屏幕液晶凝固、响应迟缓或出现残影。

电气/功能失效:

电池电压骤降、容量严重衰减、无法充电。

元器件参数漂移(如晶振频率、电容值),导致时钟不准或电路功能异常。

连接器收缩导致接触不良。

产品无法低温启动或运行中死机、复位。

七、 关键注意事项

温度均匀性与监控:试验箱内温度必须均匀,并使用独立的温度传感器监控样品关键部位的温度,而非仅依赖箱体设定值。

热惯性考虑:大体积或高发热产品,其内部温度达到稳定需要很长时间,必须实测确认。

防止凝露:在降温前确保样品完全干燥。升温恢复阶段易产生凝露,需在恢复后充分干燥再检测,避免短路。

功能监控:工作试验时,应设计实时或间隔性的功能自检,以捕捉间歇性故障。

失效分析:一旦发生失效,需结合低温和具体失效模式,分析根本原因(是材料问题、设计缺陷还是工艺不足)。