实验室一览

预览服务范围

高低温循环测试是一项至关重要的环境可靠性测试,用于评估产品在极端温度交替变化环境下的耐受性和功能稳定性。

高低温循环测试标准化操作指南:

一、核心概念与测试目的

核心概念:

高低温循环测试通过模拟产品在储存、运输、使用过程中所经历的日常及极端温度变化,来激发产品的潜在缺陷。

它与冷热冲击测试的区别:

高低温循环:缓慢的温度变化,包含高低温保温时间,主要评估温度疲劳效应。

冷热冲击:瞬时的温度转换,主要评估热应力的机械冲击效应。

测试目的:

发现设计缺陷:识别因不同材料热膨胀系数不匹配导致的开裂、脱层、机械卡死等。

验证工艺质量:暴露虚焊、粘接不良、密封失效等制造工艺问题。

评估性能稳定性:检验产品在严苛温度环境下功能与参数的漂移和可靠性。

预估使用寿命:通过加速老化,为产品寿命建模提供数据。

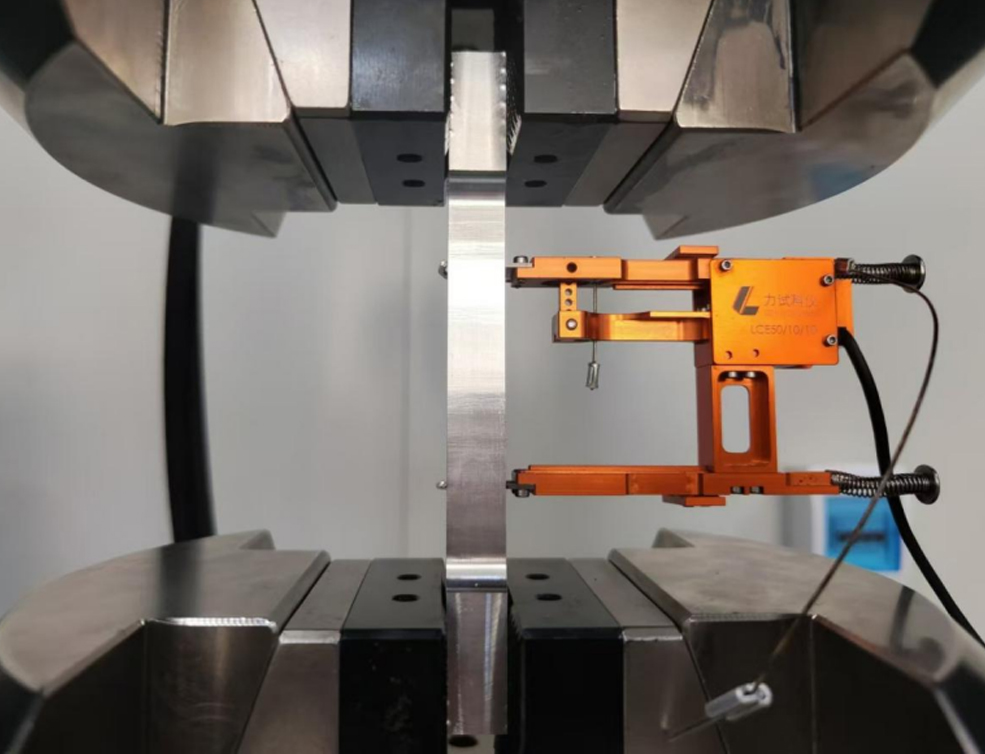

二、测试关键参数与设备

| 参数/设备 | 说明与要求 |

|---|---|

| 温度范围 | 根据产品应用场景设定,常见如 -40℃ ~ +85℃(工业级)、-55℃ ~ +125℃(车规/军工级)。必须高于产品规格书的极限值。 |

| 温变率 | 关键参数。通常为 3℃/min ~ 15℃/min。更高的温变率测试更严苛,能更快激发缺陷。 |

| 停留时间 | 产品在高温点和低温点保持恒温的时间。必须确保产品整体温度达到稳定并持续足够时间,通常为 1至4小时,或直到功能测试完成。 |

| 循环次数 | 根据产品可靠性要求设定,从 10次 到 1000次 不等。 |

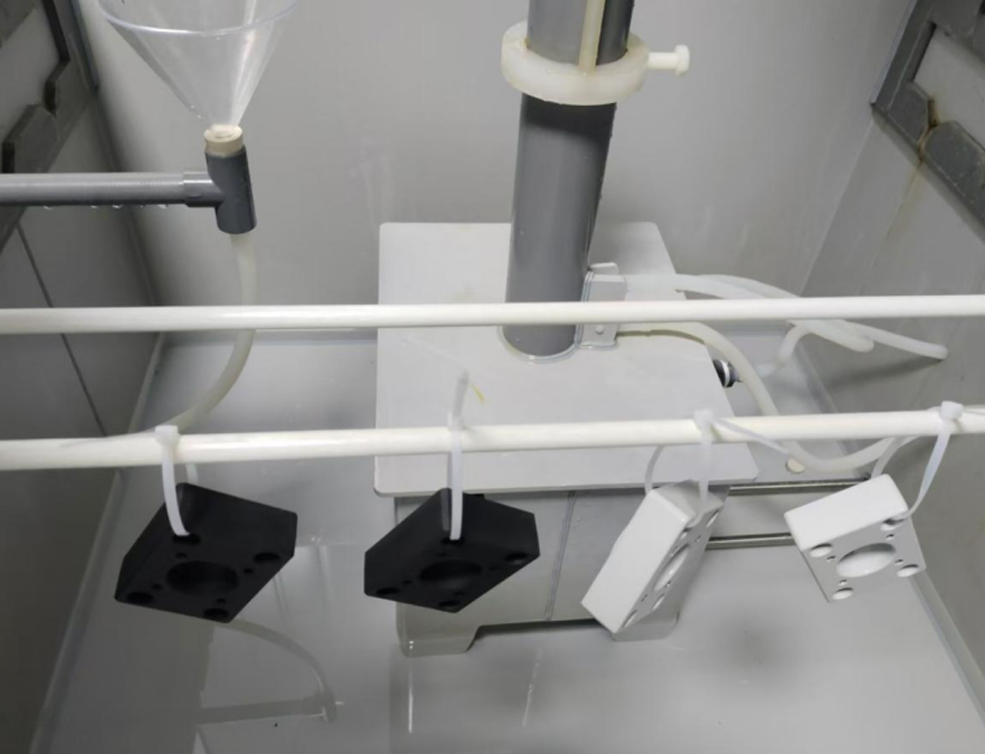

| 试验箱 | 单箱式温(湿)度试验箱。需具备精准的程控功能和良好的温度均匀性(通常±2℃以内)。 |

三、标准测试流程

预处理:样品在标准大气条件下(如23±5℃, 50±10%RH)进行稳定。

初始检测:进行全面的外观、机械和电气性能检查,记录基线数据。

安装样品:

将样品置于试验箱中,确保不阻碍空气流通。

若需在测试中监控功能,需布置好传感器和线缆,并注意开孔密封。

执行测试:运行预先编好的温度剖面,一个典型循环如下:

升温:从室温以规定温变率升至目标高温(如+85℃)。

高温保温:在高温下保持规定时间(如2小时)。

降温:以规定温变率降至目标低温(如-40℃)。

低温保温:在低温下保持规定时间(如2小时)。

返回:升至室温或直接开始下一个循环。重复直至达到设定循环次数。

中间检测(可选):在特定循环节点,可在高温或低温保温阶段对样品进行功能监测。

恢复:测试结束后,将样品在标准大气条件下恢复 1-2小时,以消除凝露。

最终检测:

外观检查:检查开裂、变形、起泡、脱落。

机械检查:检查螺丝是否松动,结构是否松动。

性能测试:进行全面功能测试,对比初始数据,判断是否合格。

四、常见失效模式

PCB/PCBA:铜箔与基材分离、通孔裂纹、阻焊膜起泡、BGA焊点疲劳断裂。

半导体器件:芯片开裂、封装材料脱层。

连接器:接触不良、绝缘电阻下降。

塑胶件/金属件:因热胀冷缩导致卡死、断裂、应力开裂。

密封件:密封胶老化、O型圈失效导致泄漏。

涂层:油漆、镀层起泡或剥落。

五、适用标准

基础标准:

IEC 60068-2-1:低温试验。

IEC 60068-2-2:高温试验。

IEC 60068-2-14:温度变化试验。

行业标准:

汽车电子:ISO 16750-4(气候负荷)。

军工:MIL-STD-810H。

消费电子:各大公司(如苹果、华为)均有内部标准。

六、注意事项

样品负载:样品总质量及发热量不应超过试验箱的允许负载,否则会影响温变速率和均匀性。

热惯性:大质量样品的温度滞后于箱体空气温度,保温时间需相应延长,或使用热电偶监控样品实际温度。

凝露控制:在升温阶段,若样品表面温度低于箱内空气的露点温度,会凝结水珠。可通过降低湿度或控制升温速率来缓解。

测试剖面设计:测试条件应基于产品的实际应用环境,而非盲目追求极端。