96小时中性盐雾测试标准操作流程

一、 核心目的

模拟并加速海洋或含氯工业大气环境对材料或涂层的腐蚀,通过短时间(96小时)的加速测试,快速评估其长期耐腐蚀性能、涂层完整性以及工艺质量。

二、 依据标准

测试必须严格遵循标准,否则结果无效。主要标准包括:

ASTM B117:国际上应用最广泛的权威标准。

ISO 9227:国际标准。

GB/T 10125:中国国家标准(等效于ISO 9227)。

以上标准对测试条件、设备、溶液、程序有统一规定,确保了测试结果的可比性和复现性。

三、 测试前准备

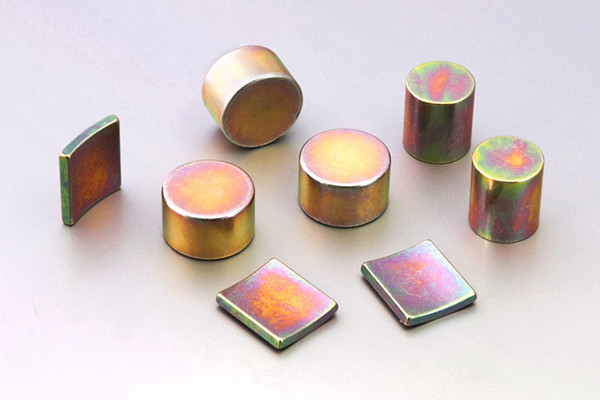

试样准备:

数量:通常至少3个平行试样,确保结果可靠性。

清洁:使用适当的溶剂(如酒精、丙酮)和无磨粒的软布清洁试样表面,去除油污、指纹和灰尘。操作时需戴手套。

状态:记录试样初始状态(拍照、外观描述)。对于涂层试样,必要时可在非测试区域做标识,或用耐腐蚀胶带/蜡封边,以聚焦测试面。

预处理:若标准或客户要求,可先进行划痕测试(如划X),评估划痕处涂层的抗蔓延腐蚀能力。

设备与溶液准备:

使用分析纯以上的氯化钠和电导率≤20 μS/cm的去离子水或蒸馏水。

浓度为 (5±1)% (质量百分比)。即每升水中溶解约50g氯化钠。

pH值调整:配好的溶液在35°C喷雾时,收集液的pH值应稳定在 6.5-7.2 之间。必要时用稀盐酸或氢氧化钠溶液调整。

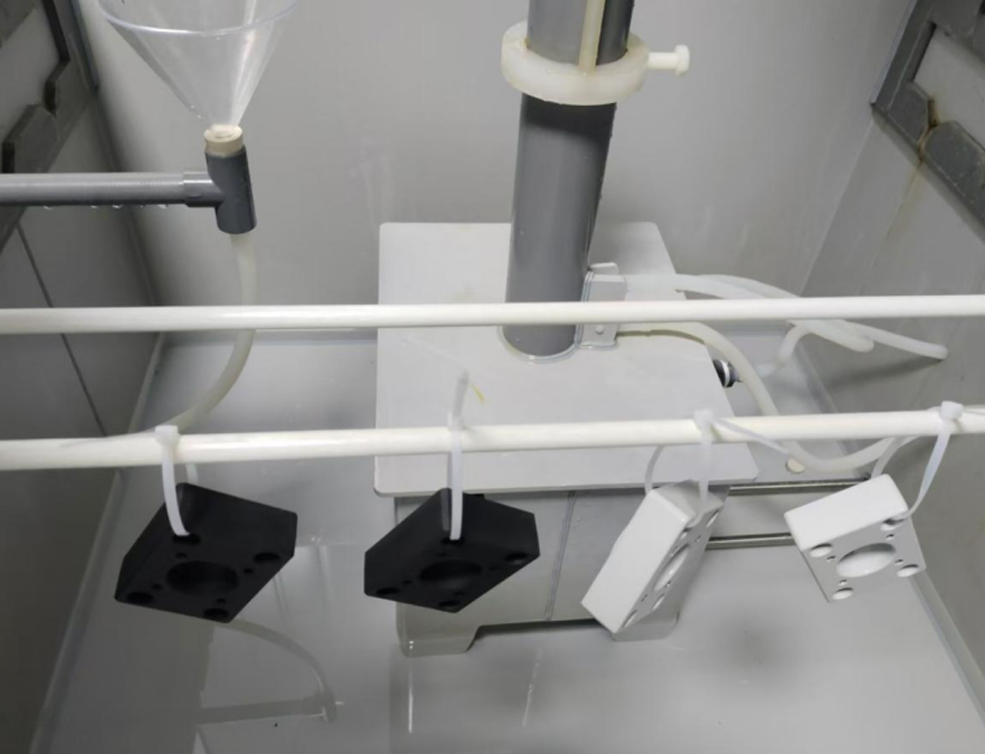

盐雾箱:确认内胆、喷雾塔、饱和桶清洁,无残留盐分或腐蚀产物。

氯化钠溶液配制:

设备校准:确保箱内温度、饱和桶温度、喷雾压力等参数校准有效。

四、 测试步骤

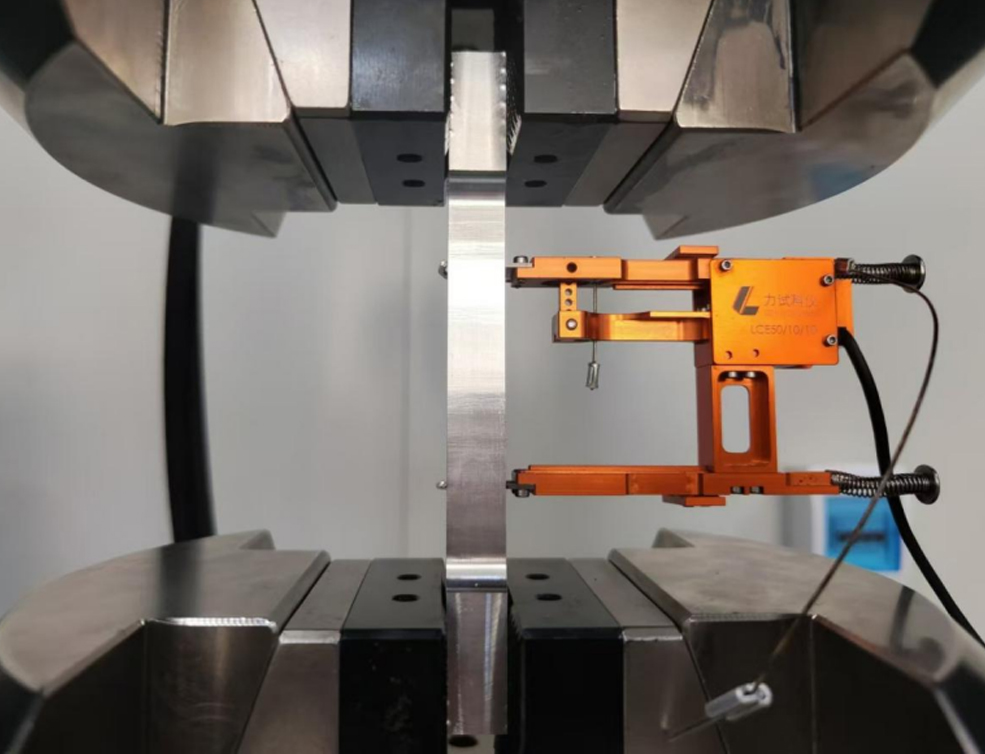

试样摆放:

将试样放入箱内测试区域,试样之间、与箱壁之间保持足够距离,确保盐雾能自由沉降在所有暴露表面。

摆放角度:至关重要。通常,测试平面与垂直方向成 15°-30° 角(标准通常规定为20°±5°)。这个角度优化了盐雾在表面的沉降和停留。

使用惰性支架(如塑料、玻璃),避免与金属支架直接接触形成电偶腐蚀。

设置参数并运行:

试验箱温度:设定为 (35±2)°C。

饱和空气桶温度:设定为 (47±2)°C(此温度使空气进入喷雾塔时被充分加湿,防止盐水蒸发导致浓度升高)。

喷雾压力:调节至合适压力(如0.7-1.4 bar),确保雾化均匀。

喷雾方式:通常为连续喷雾。96小时意味着连续运行4天4夜。

过程监控:

每日检查:至少每天一次检查设备运行状态(温度、压力、喷雾量)、溶液液位,并及时补充。

盐雾沉降率:这是关键监控指标。在测试区域至少放置两个干净的盐雾收集器(直径10cm,面积80cm²)。运行24小时后,计算每个收集器每小时每平方米的沉降量,平均值应在 1.0-2.0 mL/(h·80cm²) 之间(即1-2 ml/小时)。不符合则需调整设备。

禁止中断:除非设备故障,否则测试应连续运行96小时。意外中断需在报告中详细说明。

五、 测试后评估

取出与清洗:

达到96小时后,立即关闭设备并取出试样。

轻柔清洗:在室温流水中用软毛刷轻轻冲洗试样表面,去除残留盐分。注意不要破坏腐蚀产物或涂层。

干燥:用冷风(≤35°C)吹干或在清洁环境中自然干燥。

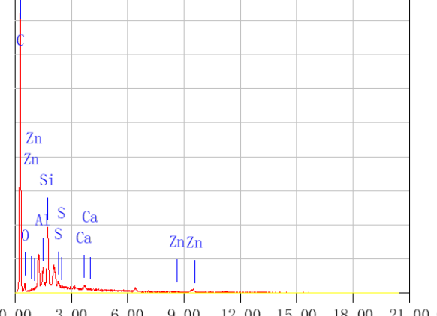

结果评估(关键步骤):

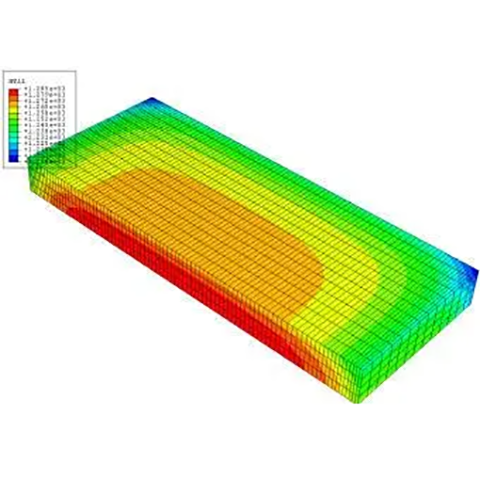

外观评级:与未测试样品或标准照片对比,记录腐蚀类型(白锈、红锈、涂层起泡、剥落)、面积和程度。常用标准如 ISO 10289 的评级方法。

腐蚀等级评定:基于基体腐蚀面积百分比进行评级(如GB/T 6461)。

划痕蔓延评估:测量划痕处单边腐蚀蔓延的最大宽度(mm)。

质量变化:对于可去除腐蚀产物的试样(如某些金属),可通过称重计算腐蚀速率。

立即检查:干燥后尽快(如1小时内)进行检查评估,防止腐蚀继续发展。

评估方法(根据产品标准选择):

拍照记录:对评估后的试样进行清晰拍照,作为报告附件。

六、 报告出具

一份完整的报告必须包含:

所依据的标准(如ASTM B117)。

测试时长:96小时连续喷雾。

测试条件:盐溶液浓度、pH值、箱内温度。

实测的盐雾沉降率。

试样描述及初始状态。

详细的评估结果(文字描述、等级、照片)。

任何与标准的偏离或测试中断情况。