吊具探伤检测专业指南:守护高空安全的第一道防线

吊具探伤检测是一项非常重要的特种设备安全检查工作,旨在发现吊具表面和内部潜在的缺陷,防止因吊具突然断裂而引发严重事故。

在港口、工地、工厂车间,吊具是承载重量的核心部件。一条微不可查的裂纹,可能在下次起吊时引发灾难性事故。探伤检测,正是通过科技手段为吊具进行“体检”,在事故发生前精准发现隐患的关键技术。

一、五大探伤方法全景解析

根据吊具材质、结构特性及检测需求,主要采用以下五种专业探伤技术:

| 方法体系 | 物理原理 | 适用场景 | 精度范围 | 标准依据 |

|---|---|---|---|---|

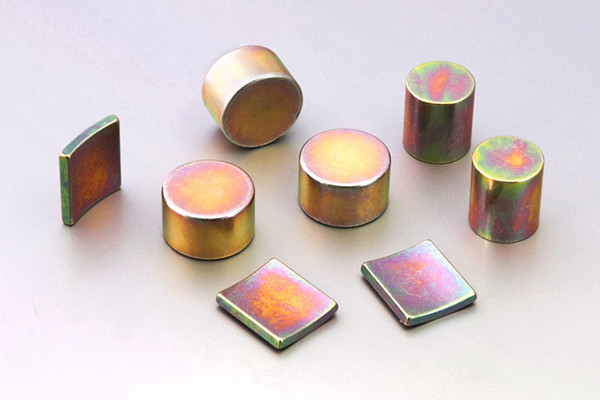

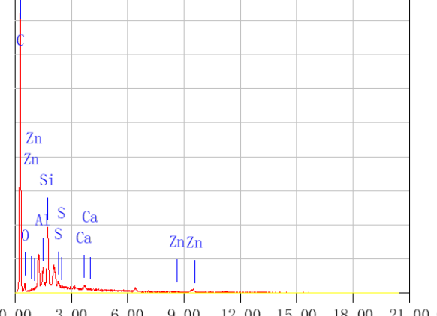

| 磁粉探伤(MT) | 磁化后缺陷产生漏磁场吸附磁粉 | 铁磁性材料表面/近表面检测 | 可检出宽度0.001mm裂纹 | JB/T 4730.4 |

| 超声波探伤(UT) | 高频声波遇缺陷产生反射/衍射 | 内部缺陷深度定位 | 灵敏度达φ1mm当量 | GB/T 29712 |

| 渗透探伤(PT) | 毛细作用使显像剂凸显缺陷 | 非铁磁性材料表面检测 | 宽度>0.01mm | ISO 3452 |

| 涡流探伤(ET) | 电磁感应检测导电体表面异常 | 导电材料近表面快速筛查 | 深度<6mm | GB/T 17990 |

| 射线探伤(RT) | X/γ射线穿透成像 | 内部体积型缺陷分析 | 灵敏度2-3% | NB/T 47013 |

技术选择矩阵:

起重链条/吊钩:优先采用磁粉探伤+超声波探伤组合

不锈钢吊具:首选渗透探伤+涡流探伤

关键焊缝:必须进行射线探伤验证

二、标准化检测流程

第一阶段:检测前准备

技术文件审查

调取吊具出厂合格证、材质证明

分析历次检测报告建立检测基线

现场预处理

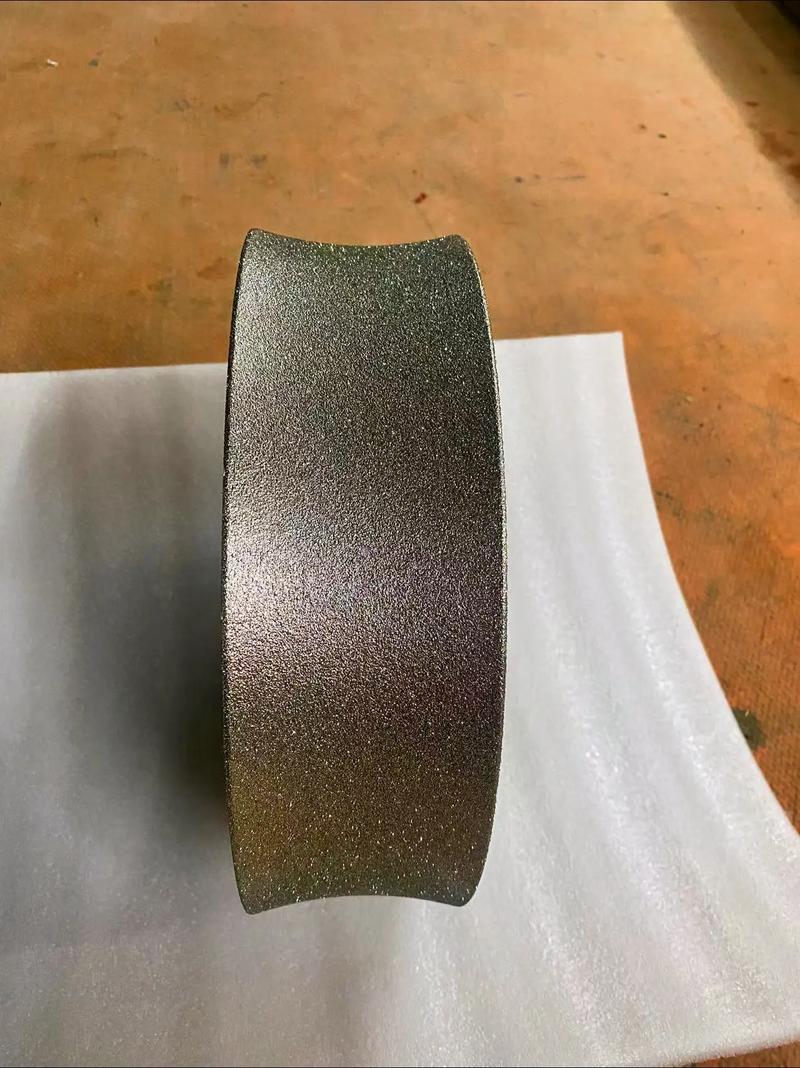

喷砂除锈至Sa2.5级(ISO 8501)

专用清洗剂去除油污(符合GB 38508)

拆除影响检测的附属部件

第二阶段:检测实施

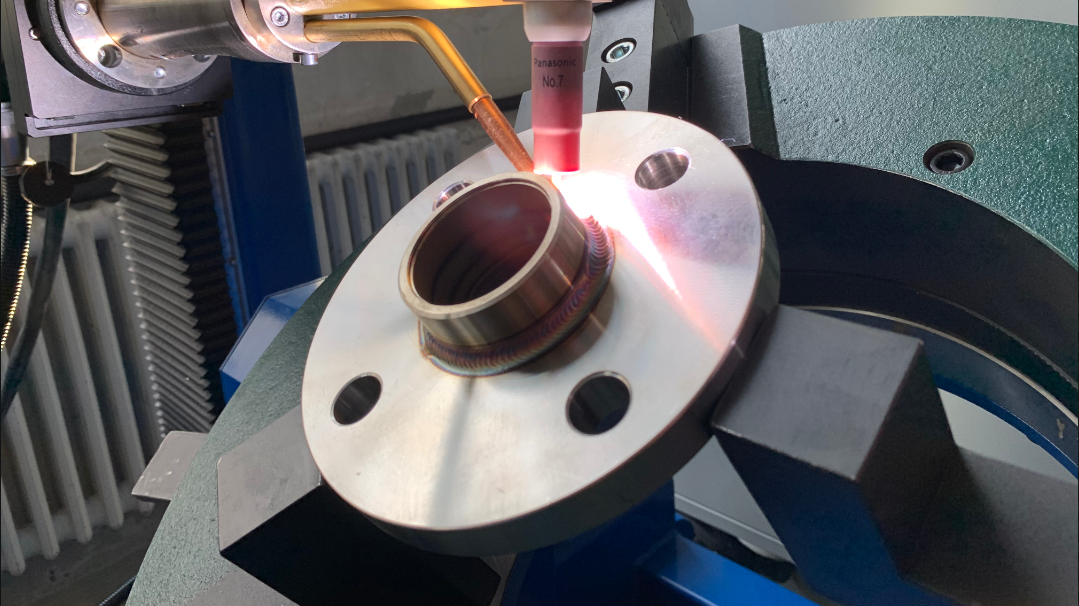

磁粉探伤操作要点

采用交叉磁化法覆盖全角度缺陷

黑光强度≥1000μW/cm²(ASTM E1444)

磁悬液浓度控制在1.5-2.0mL/100mL

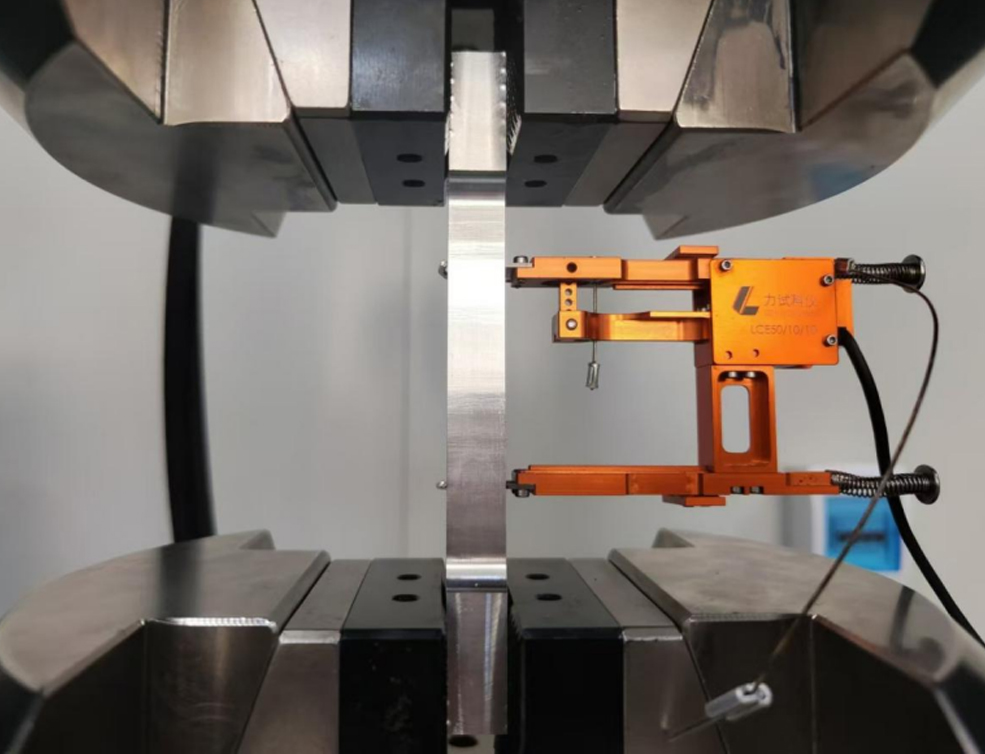

超声波探伤关键技术

双晶直探头检测厚度5-50mm区域

斜探头检测焊缝及应力集中区

DAC曲线定量缺陷当量尺寸

第三阶段:数据分析

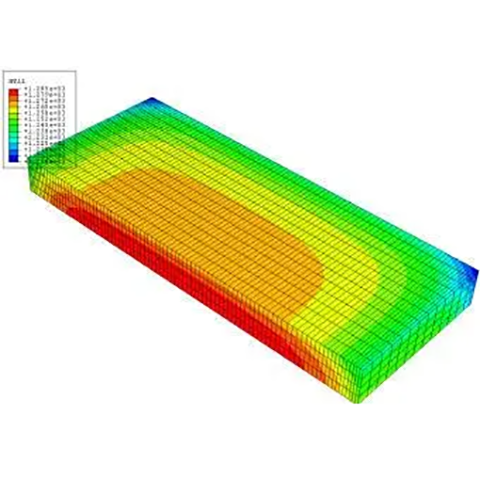

缺陷定性定量

按ASME SE-1316标准分类缺陷类型

测量裂纹长度/深度/间距三要素

安全等级评定

Ⅰ级(继续使用)

Ⅱ级(监控使用)

Ⅲ级(立即报废)

三、关键部位检测重点

吊钩检测规范

检测区域:钩尖→钩底→钩柱全表面

重点部位:螺纹退刀槽、危险断面

验收标准:不允许存在任何线性缺陷显示

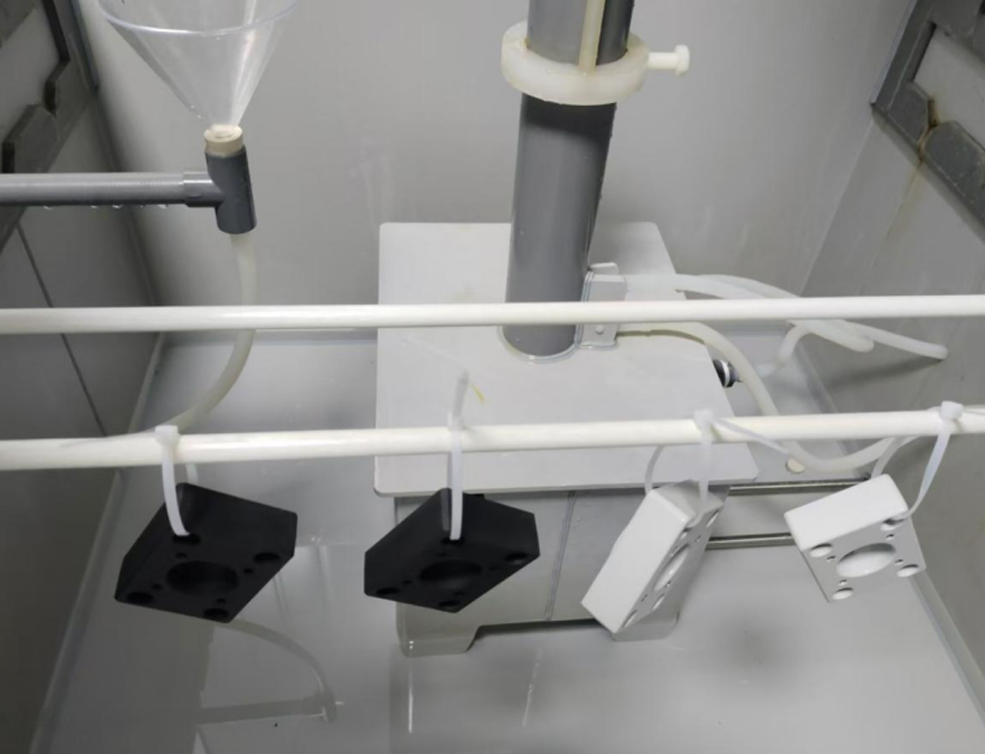

钢丝绳检测方案

LF型检测仪在线监测断丝信号

LMA型检测仪评估金属截面积损失

判定阈值:断丝数达总丝数10%立即更换

卸扣检测要求

全周向检测横销与本体结合处

扭矩测试验证销轴防松性能

极限载荷试验抽样比例不低于3%

四、质量保证体系

人员资质

持证检测人员(CNAS-CL01)

三级人员负责报告审批

设备管理

计量周期不超过12个月

标准试块日常校验

文档控制

原始记录保存期≥7年