一、 明确测试目的

在进行任何测试之前,首先要明确:

合规性测试:验证板材是否符合国家/国际标准(如GB/T、ASTM、ISO、JIS等)或客户提供的技术协议。

来料检验:确保采购的板材质量稳定,满足生产要求。

工艺评定:评估新的生产工艺(如热处理、轧制工艺)是否合格。

失效分析:当零部件出现开裂、变形等问题时,追溯板材本身的质量原因。

二、 核心测试项目

金属板材的测试通常分为以下几大类:

1. 力学性能测试

这是评估板材在外力作用下行为的关键测试。

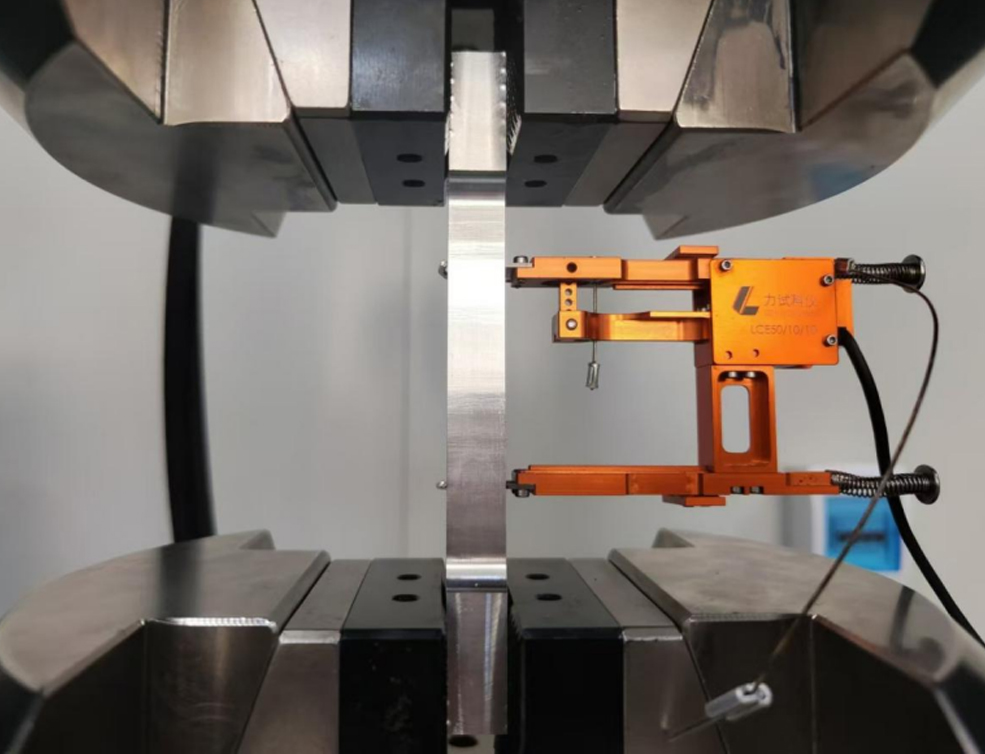

拉伸试验

目的:测定材料的强度、塑性和韧性指标。

主要参数:屈服强度、抗拉强度、断后伸长率、断面收缩率。

标准样品:通常从板材上截取并加工成规定形状的试样(如棒状或板状试样)。

硬度试验

布氏硬度:压痕较大,适用于组织不均匀的材料,如铸铁、退火态钢材。

洛氏硬度:操作简便、效率高,应用最广。

维氏硬度:精度高,适用于薄板、表面硬化层及微小区域的测试。

显微维氏硬度:用于测量微观组织(如单个晶粒、相)的硬度。

目的:快速评估材料的抵抗局部塑性变形(如压痕、划痕)的能力,与强度有近似对应关系。

常用方法:

弯曲试验

目的:评估板材的工艺性能,即承受弯曲成形而不产生裂纹的能力。

方法:将试样绕一定直径的弯心弯曲至规定角度,检查试样弯曲外表面有无裂纹。

关键参数:弯心直径、弯曲角度。

冲击试验(夏比冲击试验)

目的:测定材料在高速冲击状态下的韧性,即抗脆断能力,尤其在低温环境下至关重要。

关键参数:冲击吸收能量。

2. 工艺性能测试

专门评估板材适用于特定加工制造工艺的能力。

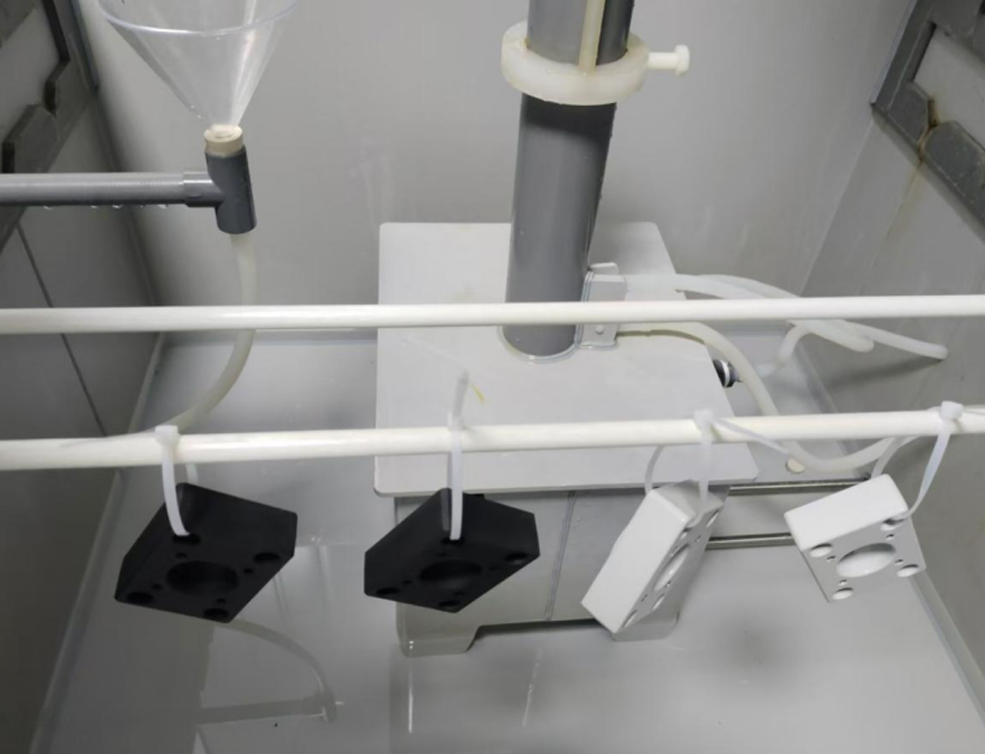

杯突试验(埃里克森试验)

目的:评估板材的深冲成形性能。

方法:用球形冲头将板材压入凹模,直到出现穿透性裂纹,测量此时的压入深度(杯突值)。值越高,冲压性能越好。

扩孔试验

目的:评估板材在翻边、扩孔时的抗开裂能力。

方法:对预制孔进行冲压扩孔,直至孔边缘出现裂纹,计算扩孔率。

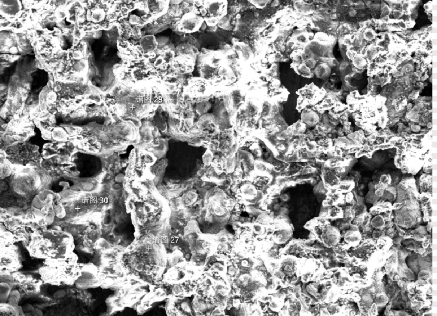

金相检验

晶粒度:晶粒大小影响强度和韧性。

夹杂物分析:评估非金属夹杂物的类型、大小和分布,它们会显著降低材料的疲劳寿命和韧性。

相组成:分析各相(如铁素体、珠光体、奥氏体、马氏体等)的比例和形态。

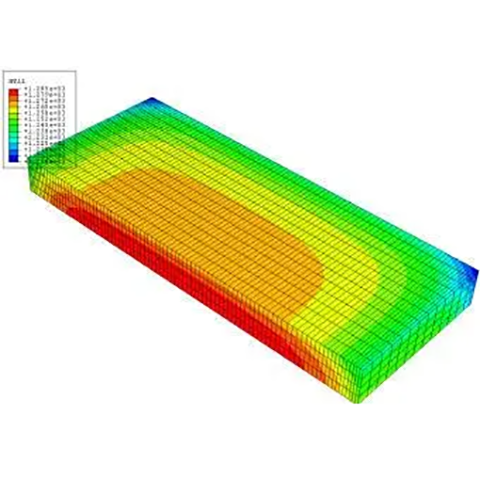

带状组织评定:评估化学成分偏析导致的组织不均匀性。

目的:分析材料的微观组织结构,这是决定其宏观性能的根本原因。

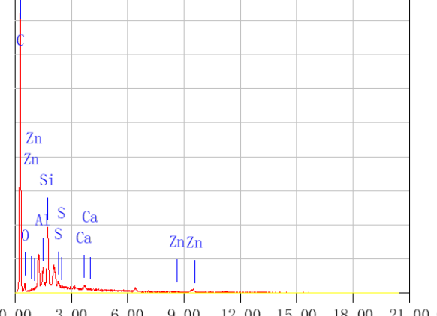

3. 化学成分分析

目的:确认材料的化学成分是否符合标准要求,这是保证材料性能的基础。

方法:

光谱分析:速度快,用于现场快速检验。

碳硫分析仪:精确测定碳、硫含量。

电感耦合等离子体光谱(ICP-OES):高精度分析多种元素。

4. 宏观检验与无损检测

宏观检验:

酸浸试验:通过酸蚀显示材料的宏观缺陷,如疏松、偏析、发纹、白点等。

无损检测:

超声波检测:探测板材内部的夹层、分层、夹杂等缺陷。

渗透检测:检查板材表面的开口缺陷(如裂纹、气孔)。

涡流检测:适用于检测表面和近表面缺陷,常用于管材、线材。

5. 尺寸与外观检验

尺寸:厚度、宽度、长度公差,不平度等。

外观:表面光洁度、锈蚀、氧化皮、划伤、压痕等。

三、 标准测试流程

一个规范的测试流程通常如下:

取样:

位置:严格按照标准规定在板材的特定位置(如头、中、尾,距边缘一定距离)取样,以保证样品的代表性。

方向:明确取样方向(轧制方向、横向、45°方向),因为板材具有各向异性,不同方向的性能差异显著。

制样:

将取样后的坯料通过机加工(如铣、车、磨)制成标准规定的试样形状和尺寸。必须保证加工过程不改变材料的性能。

测试:

使用经过校准的合格设备,在规定的环境条件下(通常是室温),按照标准测试方法进行操作。

记录与数据分析:

详细记录所有原始数据。

计算各项性能指标(如强度、伸长率等)。

出具报告:

测试报告应包含:委托单位、材料牌号、规格、批号、执行标准、测试结果、结论、测试日期及操作员、审核员签字等。

四、 常用标准参考

中国国家标准:

GB/T 228.1 金属材料 拉伸试验 第1部分:室温试验方法

GB/T 232 金属材料 弯曲试验方法

GB/T 229 金属材料 夏比摆锤冲击试验方法

GB/T 231.1 金属材料 布氏硬度试验 第1部分:试验方法

GB/T 4340.1 金属材料 维氏硬度试验 第1部分:试验方法

国际标准:

ASTM (美国材料与试验协会):如 ASTM A370, ASTM E8/E8M (拉伸)

ISO (国际标准化组织):如 ISO 6892-1 (拉伸), ISO 6506 (布氏硬度)