一、试样制备注意事项

| 环节 | 要求 | 标准参考 |

|---|---|---|

| 尺寸精度 | 平行段直径公差±0.02mm(如ISO 6892),标距长度 (圆棒)或 (板材) | ISO 6892-1 |

| 表面质量 | 表面打磨至Ra≤0.8μm,无划痕、氧化皮 | ASTM E8 |

| 取样方向 | 各向异性材料(如轧制板材)需标明轧制方向(纵向/横向) | GB/T 228.1 |

二、设备与操作规范

| 项目 | 要求 | 风险规避 |

|---|---|---|

| 夹具选择 | - 圆棒试样:使用V型夹具 - 板材试样:选用带锯齿的平板夹具 - 夹持力≥2倍预期最大载荷 | 防止打滑或压溃 |

| 对中校准 | 激光对中仪调整试样轴线与加载方向重合(偏差≤1%) | 避免弯曲应力 |

| 加载速率 | 弹性阶段:应力速率1~10 MPa/s(金属) 屈服阶段:应变速率0.00025~0.0025 s⁻¹(ISO 6892-1) | 速率过快导致屈服点偏高 |

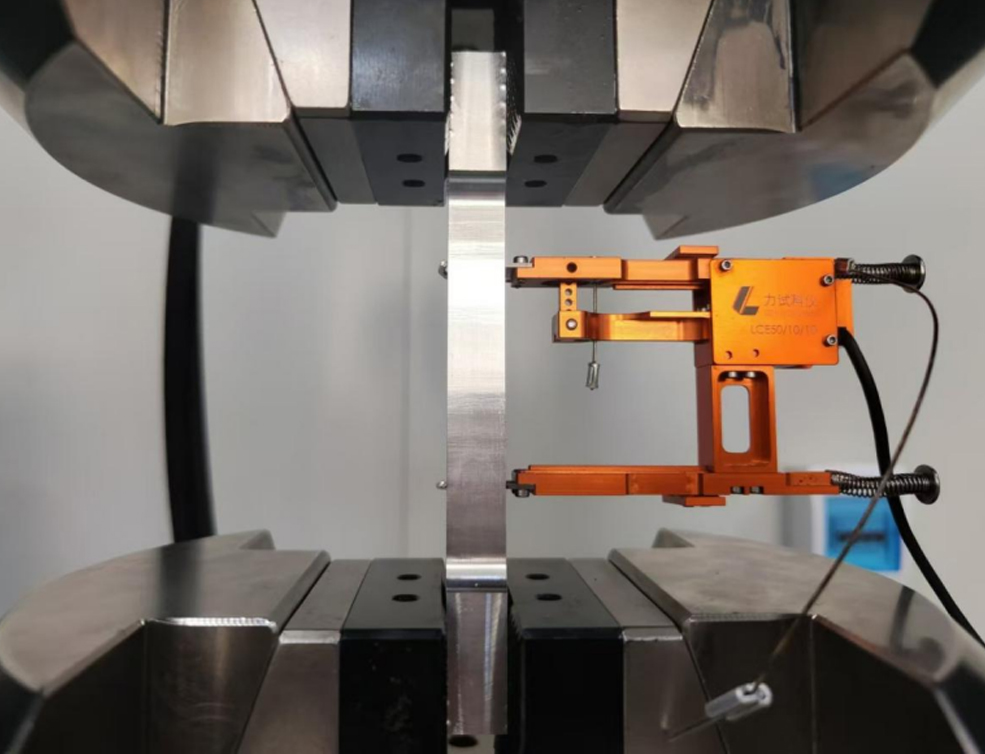

| 引伸计使用 | - 弹性模量测量:标距 - 屈服后移除,防损坏 | 塑性阶段位移改用十字头位移 |

三、数据采集与处理要点

关键参数记录

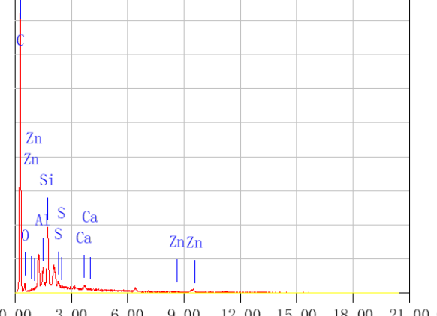

弹性模量 :取应力-应变曲线线性段斜率(至少3点计算平均值)。

屈服强度 :0.2%塑性变形对应的应力(需引伸计精准测量)。

抗拉强度 :(为原始截面积)。

断后测量

断裂后拼合试样,测量 断后标距 计算伸长率 。

测量 颈缩处最小直径 计算断面收缩率 。

四、常见问题与解决措施

| 问题现象 | 原因分析 | 解决方案 |

|---|---|---|

| 试样在夹持端断裂 | 夹具应力集中或试样过渡圆弧不足 | 增加试样肩部圆弧半径(R≥3mm) |

| 双屈服现象 | 低碳钢的吕德斯带扩展 | 预加载超过屈服点或提高应变速率 |

| 数据跳变 | 引伸计滑动或试样打滑 | 检查夹具夹紧力,重新安装引伸计 |

| 无屈服平台 | 连续屈服材料(如铝合金) | 改用规定塑性延伸强度 (如 ) |

五、安全与合规要求

防护措施

安装防碎片护罩(强度≥6mm钢化玻璃)。

高强材料()试验时,人员需退至安全区。

设备校准

载荷传感器:年校准(误差≤±0.5%)。

引伸计:每次试验前用标准量块验证(精度±0.001mm)。

环境控制

温度:23±5℃,湿度≤70%(ISO 291)。

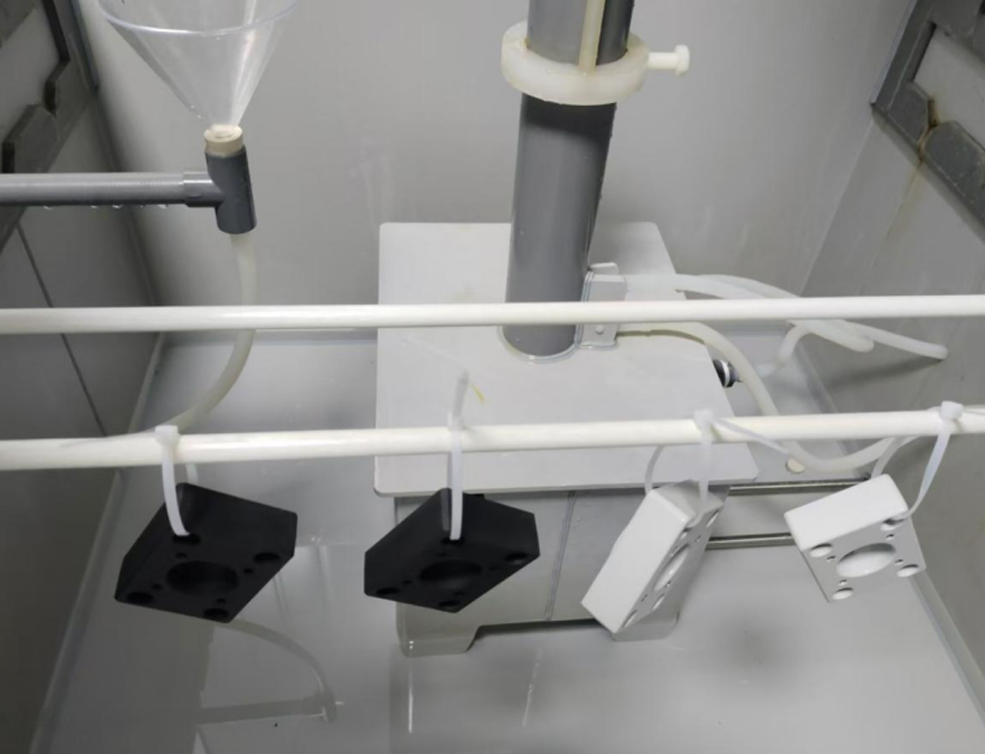

高温/低温试验需专用环境箱(如-196℃液氮至1200℃高温炉)。

六、特殊材料处理技巧

| 材料类型 | 特殊要求 |

|---|---|

| 脆性材料(陶瓷/铸铁) | 加装柔性垫片防止压溃,加载速率≤0.5 mm/min |

| 薄板/箔材(厚度<0.5mm) | 使用加强片(胶粘或铆接),避免夹持变形 |

| 复合材料 | 纤维方向与加载轴平行,端部灌注环氧树脂防分层 |

七、试验报告必备内容

试样信息(材料牌号、热处理状态、取样方向)

测试参数(加载速率、温度、引伸计标距)

结果数据(、、、)

断口位置描述(正常断裂/夹持端断裂)

符合标准声明(如ISO 6892-1)