焊接工艺评定(Welding Procedure Qualification,简称WPQ)是确保焊接工艺满足规范要求的关键步骤,通常需要依据相关标准(如ASME IX、ISO 15614、AWS D1.1等)进行。以下是焊接工艺评定的基本流程和关键点:

1. 确定评定标准与适用范围

选择标准:根据行业或项目要求选择适用的标准(如压力容器常用ASME IX,钢结构常用AWS D1.1)。

适用范围:明确评定的焊接方法(如SMAW、GTAW、SAW等)、材料类型(碳钢、不锈钢、铝合金等)、厚度范围、接头形式等。

2. 制定预焊接工艺规程(pWPS)

工艺参数设计:根据经验或类似工艺,初步拟定焊接参数,包括:

母材类型和厚度

填充材料(焊丝、焊条)

电流、电压、焊接速度

预热/层间温度

保护气体(如适用)

坡口形式及尺寸

焊接位置(平焊、立焊、仰焊等)

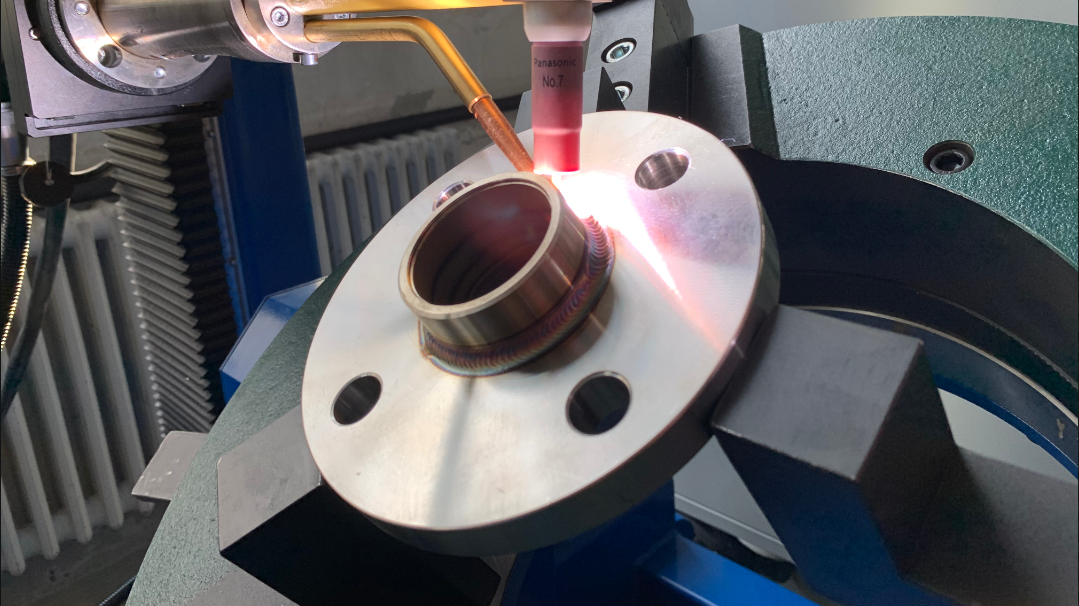

3. 焊接试件

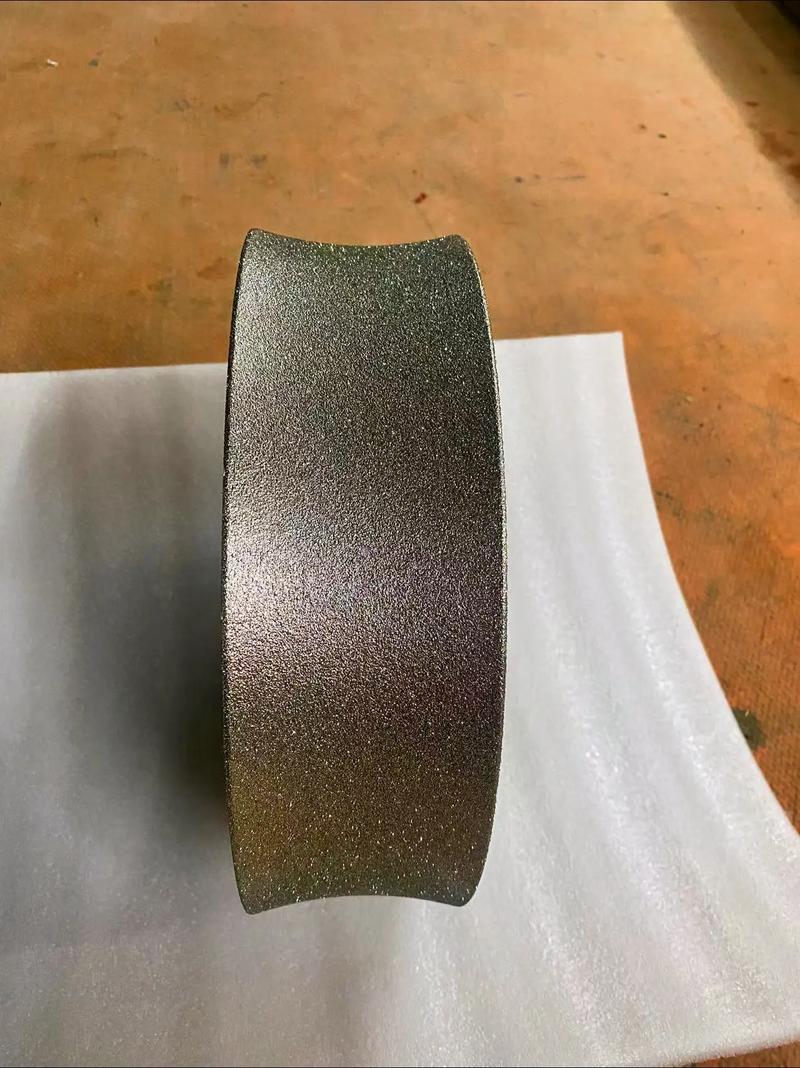

试件准备:按pWPS要求加工试板(对接接头、角接头等)。

焊接操作:由合格焊工/焊接操作员按pWPS进行焊接,过程中需记录实际参数(可能与pWPS略有偏差)。

试件标识:标记试件编号、焊接位置、焊工信息等。

4. 无损检测(NDT)

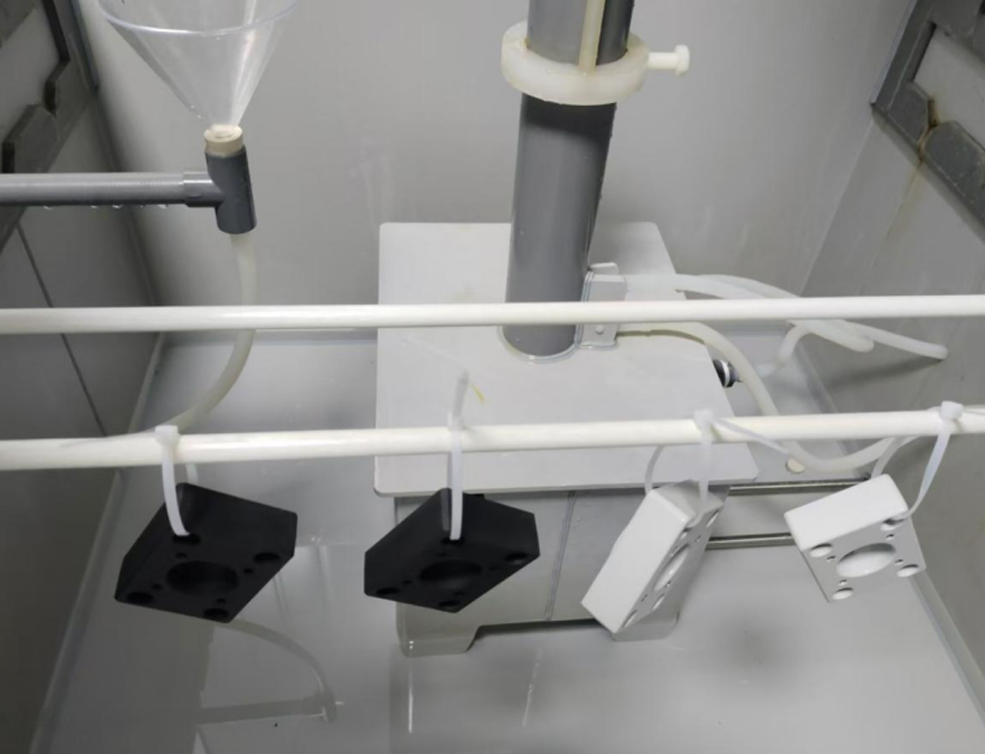

目视检测(VT):检查焊缝表面缺陷(裂纹、气孔、咬边等)。

射线检测(RT)或超声检测(UT):检测内部缺陷。

通过标准:依据标准判定试件是否合格(如ASME IX要求无裂纹、未熔合等严重缺陷)。

5. 破坏性试验

取样位置:从试件上截取试样(通常包括拉伸、弯曲、冲击等试样)。

试验项目:

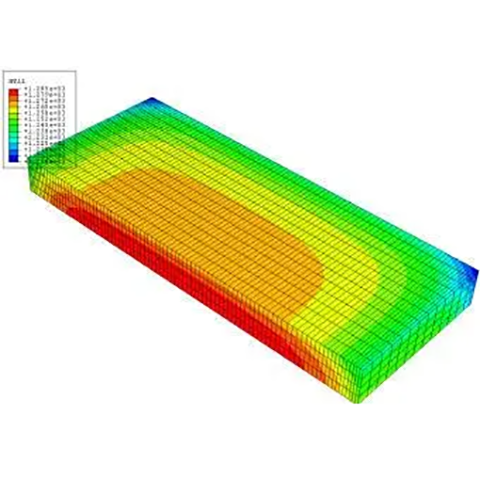

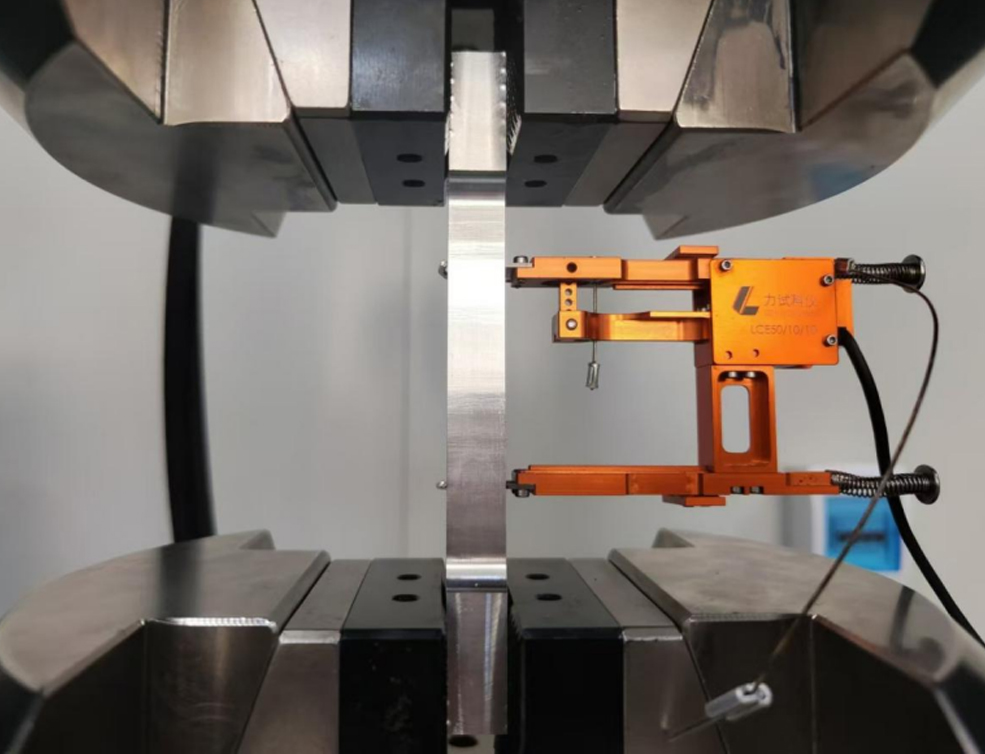

拉伸试验:测试焊缝和热影响区的抗拉强度。

弯曲试验(侧弯、面弯、背弯):检测焊缝塑性及结合质量。

冲击试验(如低温工况):测试焊缝韧性。

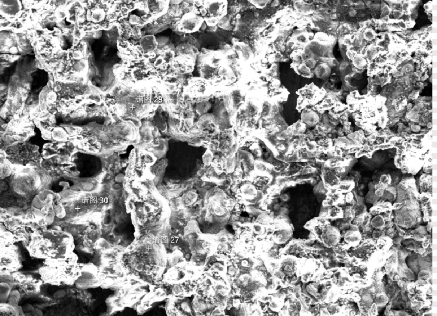

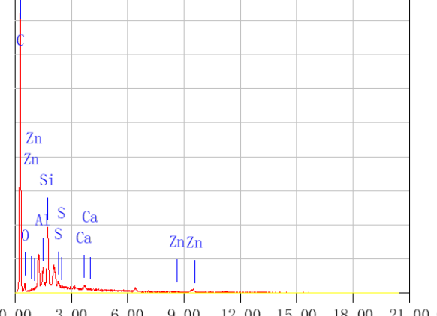

宏观金相检验:观察焊缝熔深、气孔、夹渣等微观缺陷。

判定标准:试验结果需满足标准要求(如弯曲试样无超过3mm的开口缺陷)。

6. 编制焊接工艺评定报告(PQR)

记录数据:汇总焊接参数、试验结果、检测报告等。

签字确认:由责任工程师、检测人员等签字确认。

关联WPS:根据PQR编制正式的《焊接工艺规程》(WPS),用于指导实际生产。

7. 评定有效期与变更管理

有效期:工艺评定通常长期有效,但若材料、方法、关键参数变更,需重新评定。

变更管理:以下情况需重新评定:

母材组别改变(如从P-No.1变为P-No.3)。

焊接方法或填充材料变更。

重要参数超出原评定范围(如电流增加超过10%)。

注意事项

焊工资格:试件必须由通过相应资质认证的焊工焊接。

覆盖范围:评定的厚度范围通常为试件厚度的0.75~1.5倍(不同标准有差异)。

位置覆盖:若试件为横焊(2G),可覆盖平焊(1G),但仰焊(4G)需单独评定。

记录保存:PQR和WPS需长期存档,供审核或生产参考。