螺纹摩擦系数是衡量螺纹副(由内螺纹和外螺纹组成)之间摩擦力大小的一个物理量。它是摩擦力与正压力的比值,用于描述螺纹连接在拧紧或松开过程中,螺纹表面之间摩擦作用的程度。例如,在机械装配中,当用扳手拧紧螺栓时,螺纹之间会产生摩擦力,这个摩擦力的大小与螺纹摩擦系数密切相关。

一.影响因素

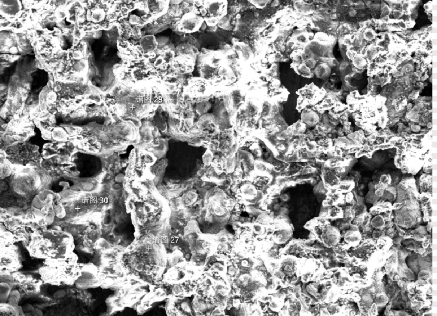

1.螺纹表面粗糙度

表面越粗糙,实际接触面积相对理论接触面积的比例就越大,摩擦系数也就越大。例如,加工精度较低的螺纹,其表面有明显的加工痕迹和微小的凹凸不平,在配合时这些粗糙部分相互接触、咬合,增加了摩擦力。

2.螺纹材料特性

不同材料的硬度、弹性模量等性能会影响摩擦系数。一般来说,材料硬度高,在相同的拧紧力下,变形小,摩擦系数可能相对较低;而软质材料在接触时容易产生塑性变形,会使摩擦系数增大。例如,钢与铜制成的螺纹副,由于铜较软,在拧紧过程中更容易发生变形,摩擦系数通常比钢与钢的螺纹副要高。

3.润滑条件

润滑是降低摩擦系数的有效手段。使用润滑剂(如油脂、润滑油等)可以在螺纹表面形成一层薄膜,减少螺纹之间的直接接触,使摩擦系数显著降低。例如,在汽车发动机的螺栓连接中,为了防止螺栓松动并减少摩擦损耗,通常会使用专门的高温润滑油来降低螺纹摩擦系数。

4.拧紧速度

拧紧速度过快时,螺纹之间来不及充分润滑(如果有润滑的话),而且可能会产生更多的热量,导致材料局部膨胀,进而影响摩擦系数。一般来说,拧紧速度越快,摩擦系数可能会略微增大。

二.测量方法

1.扭矩法

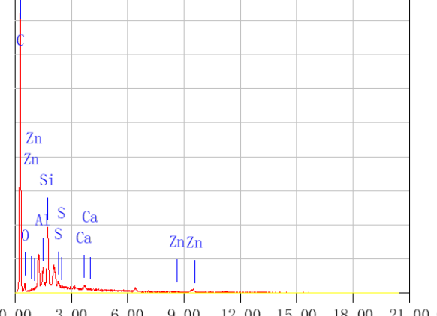

这是一种比较常用的方法。通过测量拧紧螺纹时的扭矩(使物体发生转动的力)和轴向力(沿着螺纹轴线方向的力)来计算摩擦系数。具体公式为:,其中是摩擦系数,是扭矩,是轴向力,是螺纹的公称直径,是螺纹的牙型角,是螺纹的当量摩擦角。在实际测量中,需要使用专门的扭矩传感器和轴向力传感器来获取准确的数据。

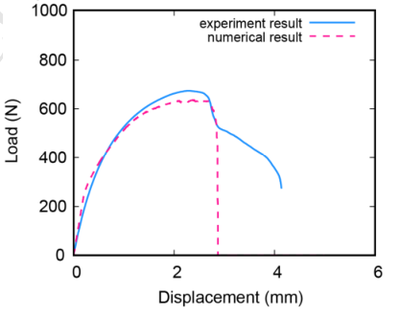

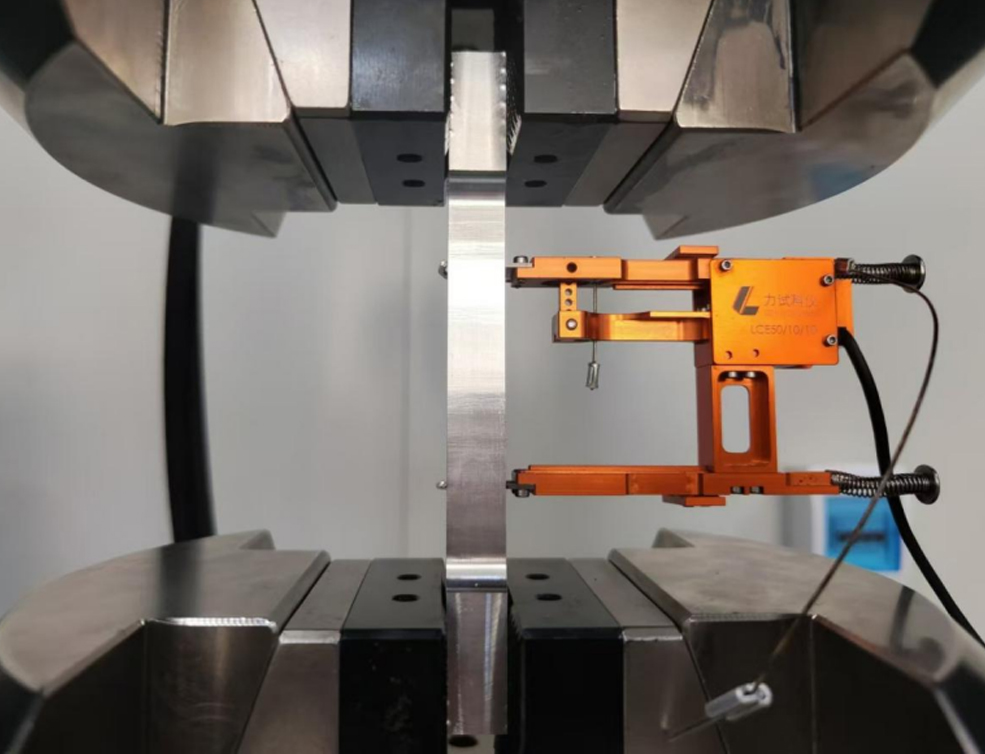

2.拉伸试验法

将带有螺纹的试件固定在拉伸试验机上,通过拉伸试验模拟螺纹的松开过程,测量在这个过程中所需的力和位移等参数,进而计算摩擦系数。这种方法主要关注螺纹松开时的摩擦情况,对于研究螺纹在动态使用过程中的性能有一定的帮助。

三.应用场景

1.机械装配领域

在各种机械产品的装配过程中,准确的螺纹摩擦系数对于确保螺栓连接的可靠性至关重要。如果摩擦系数估计过高,可能会导致螺栓拧紧力矩不足,使连接松动;反之,如果摩擦系数估计过低,可能会因过度拧紧而损坏螺纹或被连接的部件。例如,在飞机发动机的装配中,对螺纹摩擦系数的精确测量和控制是保证发动机安全运行的关键环节之一。

2.产品质量控制方面

对于生产螺纹连接部件的企业,测量和控制螺纹摩擦系数是产品质量控制的重要内容。通过对摩擦系数的检测,可以判断螺纹加工工艺是否符合要求,以及润滑处理是否得当等。例如,在汽车零部件生产中,对螺栓等螺纹连接件的摩擦系数进行抽检,以确保产品质量的一致性和可靠性。